「ばらつき」の原因を特定するには?

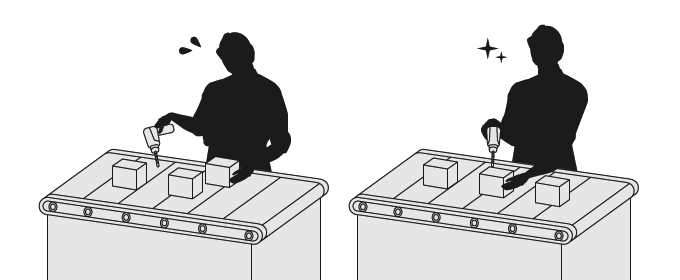

製造現場では、予期せぬところで「ばらつき」が発生します。たとえば、まったく同じ構成のラインを2本同時に組んだにもかかわらず、時間とともに生産性に差が生じてきたり、異なる原因の不良品が発生したりといったことがあります。このような「ばらつき」は、「要因」や「理由」、またはそれらの組み合わせで、原因の絞り込みや、改善すべき点が特定できることがあります。

- この記事でわかること

ばらつきの「管理的要因」

ばらつきが発生する要因は、大きく下記の(1)~(5)に分類することができます。これらの要因を「管理的要因」といいます。

(1)材料 (2)人 (3)機械設備 (4)作業方法 (5)検査方法・測定機器

「理由」や「要因」から原因を洗い出す

次に、ばらつきが発生した「理由」をA(管理に起因)とB(設計力・改善力に起因)に分類します。

理由A:管理に起因

設計品質の標準として確立した品質工程表や作業標準書、管理項目通りに行われず「ばらつき」が発生するケースです。この場合、前途の「管理的要因」の分類(1)~(5)と掛け合わせて原因を絞り込むことができます。

- A-(1)基準値外の「材料」受け入れの見逃し

- A-(2)作業する「人」への教育・訓練が不十分

- A-(3)「機械設備」や金型などの検査や保全が不適切

- A-(4)「作業方法」の標準化の不徹底

- A-(5)「検査基準」に曖昧さがあった・測定機器の設定がまばら

理由B:設計力・改善力に起因

標準として設定していた項目以外のことが要因となり、製品のできばえにばらつきが発生している場合、工程や作業設計と組み合わせて、原因を絞り込みます。

- ・できばえに影響する「ばらつき要因の見逃し」

- 工程設計や作業設計時に制御できた「ばらつき要因」の見逃していた。

- ・できばえに影響する「値の設定間違い」

- 工程設計や作業設計でばらつきを想定せず、送り速度や測定機器などに誤った値を設定していた。

- ・設計変更への「未対応」「対応遅れ」

- 初期の工程設計や作業設計は適切だったが、改善や保守の内容、タイミングが不適切だった。

このように複数の観点を組み合わせることで、トラブルの原因を最短コースで特定できるケースがあります。このほかにも、原因究明メソッドのバリエーションを複数もっておくことで、スムーズな原因究明や、より的確な課題抽出と改善のヒントとなるのではないでしょうか。

- 関連ページ