架台の寸法測定

さまざまな設備や機器の土台となる架台は、装置を周囲の振動から守り、装置が正常に動作するための設置精度を保証します。寸法や強度に対する要求レベルは高く、特に製造装置や機械加工装置といった大型設備の架台は、機械加工技術の粋を尽くした工業製品であるといえます。

架台という用語は幅広く用いられており、その定義はさまざまです。ここでは設備機器の架構である大型架台をテーマに、基礎知識や架台に載る設備機器が正常に動作するために最も重要となる寸法測定のポイントと課題、その解決法について説明します。

架台とは

架台とは、半導体製造装置・検査装置・運搬装置・機械加工装置など設備機器を支える架構のことで、主に大型の設備に使用し「設備架台」または「装置架台」ともいいます。

また、架台はフレームと上に載せるベースプレートで構成されます。フレームには、設備機器の重量に耐えるため剛性や強度が必要で、主にチャンネル鋼・アングル鋼・角パイプなどの強度の高い材料を使用します。また、ベースプレートには部品の組み立て誤差を抑制するために、ひずみやねじれが極力少ない加工が必要です。

設備機器の多くは、強度はもちろん平行や垂直も正確でなければならないため、架台には高い寸法精度が必要です。さらに、一定の規模を超える架台には建築基準法が適用されます。

ちなみに、架台に似たものにラックやRC造の床や梁などがありますが、「ラック」は架台よりも簡易な構造で設備機器に必要な配管などを支える架構、設備機器を載せるRC造の床や梁は「設備基礎」と呼ばれることが一般的です。

架台の寸法測定の必要性

架台の寸法精度や強度には、加工を終えた部品を組み立てる際の溶接の精度が大きく影響します。このため、製缶で製造した架台が十分な機能を発揮するには、材料や利用目的に応じた溶接法を用いることが欠かせません。

たとえば、架台に使うチャンネル鋼・アングル鋼・角パイプの接合には、強度を得るために全溶接が用いられます。しかし、全溶接は溶接熱によるひずみが発生しやすいという欠点があります。そこで、溶接手順を工夫したり熱によるひずみを最小限にするため接合部分を冷却しながら溶接したりなどの対策が必要になります。

また、切断や穴あけでは加工中に熱変形やひび割れが発生する可能性があります。曲げ加工にも繊細な注意が必要で、板材とダイの間に発生する摩擦抵抗値が変化すると、曲げ位置や角度に変化が出る可能性があります。曲げ位置や曲げ角度に誤差があると、溶接での組み立てが困難になります。さらに高い精度が必要な架台は、旋盤・マシニングセンタ・五面加工機などで精密な加工をしますが、この場合も厳しい寸法公差や幾何公差をクリアしなければなりません。

このように、さまざまな加工を経て製造される架台は、部品が変形する可能性が高いため多くの箇所を測定する必要があります。また、架台のサイズは数メートル級であり、測定には2~3人の測定者が必要です。これらから、架台の寸法測定では誤差を抑えつつ、効率の良い測定が求められます。

製缶による架台の製造

架台は、強度の高い材料を曲げ・プレス・板金・切削などで加工し、溶接で組み立てます。組み上げた架台をさらに五面加工機を代表する大型の工作機械で図面の要求精度に仕上げます。

これらの一連の加工を「製缶」といい、それぞれの加工には高い工作技術が求められます。通常、図面には完成品のサイズしか記載されていませんが、製缶では各部品の実寸が重要となります。この作業は「原寸展開」といわれ、パーツごとに展開図を作成し実寸を導き出します。なお、これら製缶加工を行う技術者は「製缶工」とよばれ、製缶工は原寸展開・ケガキ・溶断・穴あけ・曲げ・溶接・仕上げなど多岐にわたる工作技術の習得が求められます。

架台の寸法測定

設備機器の土台となる架台には、厳しい寸法精度が求められますが、装置によって重要となる測定のポイントが異なります。ここでは、製造装置の中でも進化が著しく、厳しい寸法精度が必要とされる半導体製造装置架台と、大型五面加工機上の架台を例に測定のポイントを紹介します。

EUV露光装置架台の寸法測定のポイント

EUVは「Extreme Ultraviolet(極端紫外線)」の略称で、従来のArFエキシマレーザ光の波長193nmに対し1/10以下の波長である13.5nmのレーザー光です。露光装置・マスク・レジストなどへの利用が期待されています。中でもEUVを用いた露光装置はArFエキシマレーザ光を用いた光リソグラフィ技術では加工が難しい20nm以下の寸法の加工が可能になります。

一方で、加工寸法の微細化によりウェハステージの防振機能や露光プロセス間でのアライメントは、これまで以上にシビアなものとなります。また、露光装置にウェハを搬入するFOUP(Front Opening Unified Pod:フープ)との位置関係にも高い精度が求められます。

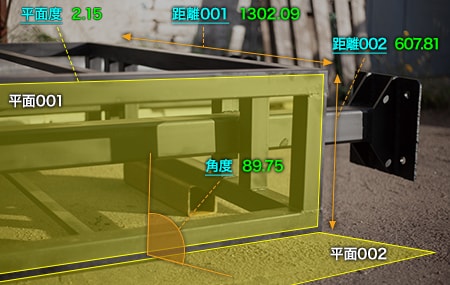

EUV露光装置架台では、架台フレームの対角寸法や架台の穴の割り振り角度などの測定、さらに基準座標からの穴位置架台の寸法測定が重要です。また、ベースプレートの反り・ゆがみの平面度測定も欠かせない測定ポイントです。これらの精度は半導体製造の歩留まり率や不良率に直結するため、特に注意が必要です。

大型五面加工機上の架台の寸法測定のポイント

形状が複雑だったり、±0.01mmの寸法や厳しい平行度・平面度などが求められる大型架台は五面加工機で加工します。五面加工機では、ワークは動かず工具軸取り付け部が動作してワークの前後左右面と上面を加工します。

本来、五面加工機は三軸加工機と比べて高精度な加工が可能です。しかし、多くの加工軸を工具軸が複雑に動作しながら加工するため、初期設定に誤差があると三軸加工機より大きな加工誤差が発生する場合があります。特に細部や薄部の加工では加工圧や加工熱による変形が発生するため、加工中の測定は重要なポイントです。

加工中の寸法測定は「機上測定」といわれ、高精度な製缶加工には欠かせない作業です。

「機上測定」は、一般的に測定者がハンドツールなどを駆使して測定しますが、測定者や測定する位置により測定値がバラつきます。

機上測定できる測定プローブを搭載した加工機では、バラつきがない三次元的な寸法測定を取得できますが、加工機のバックラッシュなどの影響で誤差が生じます。また、加工機自身の駆動系を用いて測定するので、真の意味で客観的な測定ができているとはいえない、という根本的な問題を抱えています。

架台の寸法測定の課題と解決法

架台のような大型ワークでは、完成品はもちろん製造中の加工状況の確認も重要です。従来、これらの測定はコンベックスや長尺ノギスで行い、設置時の誤差はシムを入れて調整していました。しかし、測定や調整に時間がかかり、納品や立ち上げに時間を要するといった課題がありました。

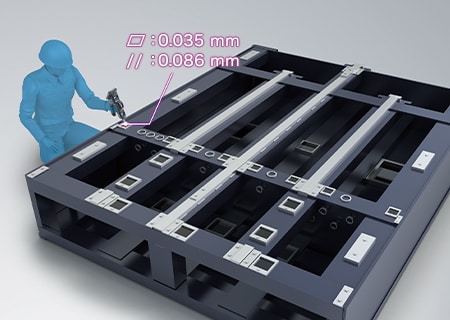

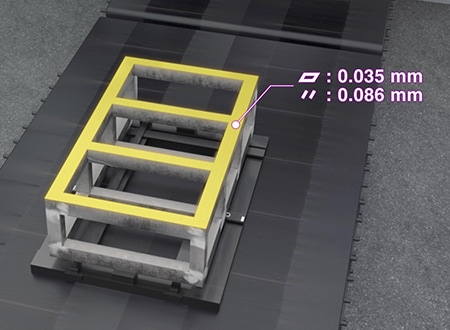

これらの問題を解決すべく、最新式の三次元測定機が活用されるケースが増えてきました。キーエンスのワイドエリア三次元測定機「WMシリーズ」では、ワイヤレスプローブで装置架台のような大型ワークも高精度測定が可能です。測定範囲内ならワークの奥まった部分にも自由にアプローチでき、1人でもプローブを当てるだけの簡単操作で測定することができます。また、長尺ノギスやコンベックスなどの測定器具に比べて測定結果がバラつくことなく、定量的な測定が可能です。

大型架台の三次元測定

通常、大型架台はコンベックスや長尺ノギスでは、2人以上の熟練した測定者による長時間の作業が必要です。また、測定できるのは直線距離のみで、立体的な寸法や三次元的な座標位置などは測定できないという問題がありました。

「WMシリーズ」なら大型架台でも1人で簡単に三次元測定できます。手持ちのワイヤレスプローブを測定したいポイントに当てていくだけの直感的な操作なので、ワークの奥まった部分も容易に測定できます。

また、数mにもなる幅・高さ・対角の寸法はもちろん、細部の±0.01mm単位の寸法も測定でき、曲げやプレスの不具合・穴あけや切断によるわずかな熱変形も見逃すことがなく、組み立て前に問題箇所を追加工することができます。

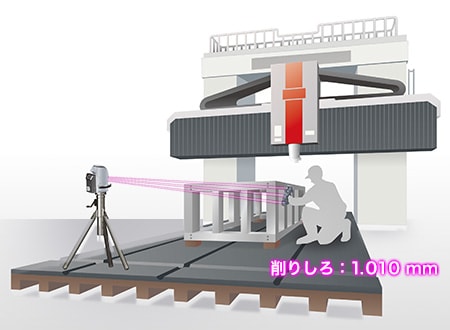

さらに、持ち運びが可能なポータブルタイプなので、対象物を測定機に設置する必要がなく、地面やパレットに置いたまま測定することができます。従来の門型の三次元測定機では不可能だった製作現場での測定が可能になることで、レベル出しや削りしろを決定するための段取り作業を事前に済ませることができ、加工機の稼働率を上げることが可能です。

高精度装置架台の平面度・直角度測定

一般に、装置架台のフレームは肉厚の厚い角パイプで製作し、アルミのメインベースを載せるため、メインベースの設置部は門型マシニングセンタにより平面度0.1mm以内で加工して必要な精度を得ています。

平面度は対象の平面の3箇所以上の点をコンベックスや長尺ノギスで測定し、その偏差の最大値を平面度として算出する方法と、対象となる平面を平行な平面で挟んだ場合にできる隙間をシックネスゲージなどで測定し、OK/NGを判定する方法があります。しかし、反りやうねりのような三次元形状の平面度を正確に測定し定量化することは不可能です。

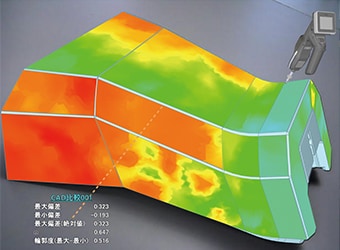

「WMシリーズ」なら対象となる平面にワイヤレスプローブを当てるだけで、正確な平面度を測定することができます。面全体のひずみやうねりをカラーマップで可視化することも可能で、最終的に目的形状に合わせ込む加工作業の効率を大きく向上させることができます。さらに、直角度・位置度・平行度なども測定可能。架台製造の品質向上に大きく貢献します。

加工機上での寸法測定

大型架台を門型の三次元測定機で測定するには、加工機から架台を取り外して測定室に移動させるという大変な作業が必要です。加工機上で測定する場合でも、ハンドツールや加工機の機上測定機能では非常に長い時間を要するため、加工機の稼働率を低下させてしまうという問題があります。

また、仕上がり精度を確認しながら追い込みの加工をしていくためにも、加工機から降ろしてからの測定は好ましくなく、加工機に設置した状態での寸法測定が求められます。そのため大型架台の寸法測定では、場所を取らず自由に移動ができ、加工機上で広範囲を測定できる三次元測定機が理想といえます。

「WMシリーズ」なら、大型五面加工機で加工する架台のフレームも、加工機から降ろすことなく測定できます。完成面での対角寸法なども1人で簡単に測ることができ、最終的な追い込みの加工作業の効率アップにつながります。

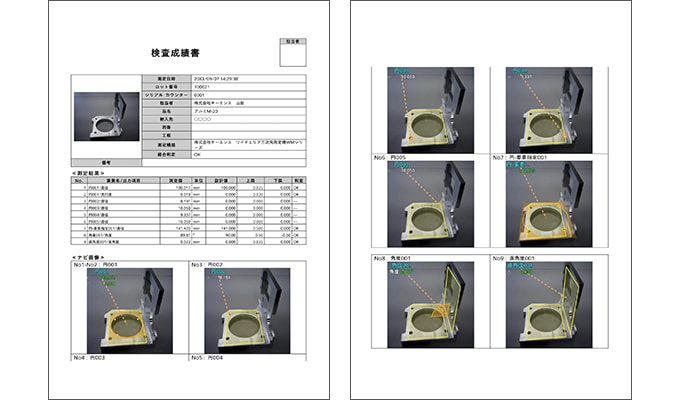

さらにその場で、測定箇所の写真付きの検査成績書が作成できるため、納品前の精度保証を高い信頼性の下に実施することが可能です。

架台の寸法測定の効率化

「WMシリーズ」なら、ワイヤレスプローブを当てるだけの簡単な操作で大型架台の正確な寸法を1人で測定可能です。さらに、ここまでに紹介した以外にも、以下のようなメリットがあります。

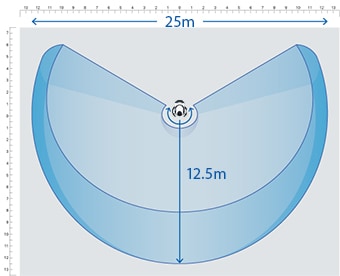

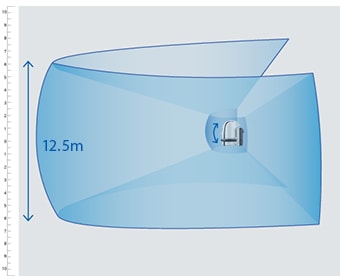

- 最大25mを高精度に測定可能

- 最大25mの広範囲をワイヤレスプローブで高精度に測定が可能。門型やアーム型の三次元測定機や、長尺ノギスなどのようなハンドツールでは届かないような大型ワークも簡単に測定できます。

- 大型品の測定が1人で完結する

- 測定したいポイントに、手持ちのワイヤレスプローブを当てるだけの簡単操作なので、大型品の測定も1人でこなすことが可能です。検査コストの大幅な削減を実現します。

- ポータブルで現場置きが可能

- 本体を台車に入れて、自由に持ち運べるポータブル仕様。測定対象物を動かさなくても、対象物のある場所に持ち込んで測定することが可能です。

- 3D CADデータと照合ができる

- 3D CADファイルから読み込んだ形状と、測定対象物の形状を比較測定できます。また3D CADデータとの差分をカラーマップ表示することができ、自由曲面・輪郭度の測定にも対応しています。

「WMシリーズ」は、大型架台各部の寸法や形状の測定、設置状態の測定はもちろん、データ解析や検査レポートの作成までを強力にサポート。大型架台の製造から設置・品質管理に欠かせない業務まで、飛躍的な効率化を実現します。