熱交換器の寸法測定

熱交換器は、プロセスにおける熱のやり取りにおいて欠かすことができない装置です。たとえば、国内の石油化学プロセスでは、ナフサ熱分解装置(エチレン装置)として多くの熱交換器が設置されています。

熱交換器には目的に応じたさまざまな種類がありますが、ここではプロセスで多く用いられている多管式(シェル・アンド・チューブ)熱交換器を中心に、構造や種類といった寸法測定に必要な基礎知識を説明。さらに寸法測定のポイントや課題、最新の測定機による課題解決法を紹介します。

熱交換器とは

熱交換器とは、熱い物体から冷たい物体へ熱を伝導する装置です。物体の熱は、固体・液体・気体を問わず、高温から低温へ移る性質があります。熱交換器はこの性質を利用して効率的に熱を移動させる装置で、熱を伝える媒体には液体が利用されることが一般的です。

熱交換器の種類と構造

熱交換器は、構造や流動方式などにより分類されます。構造による分類では、大きく管形式と板形式に分けられます。管形式には多管式・単管式・二重管式などがあります。また、板形式にはプレート式・スパイラル形・ジャケット形があります。

なかでも多管式の熱交換器は「シェル・アンド・チューブ形」ともいわれ、小さなスペースで大きな伝熱面積を得ることができます。また、流体の圧力損失も小さく抑えることができるため、プロセスの熱交換器として多く用いられています。

ここでは、多管式熱交換器の種類と構造について説明します。正しい寸法測定には、各熱交換器の構造上の特徴を知ることが重要です。

多管式熱交換器の種類

多管式熱交換器には固定管板式・遊動頭式・U字管式の3種類があります。

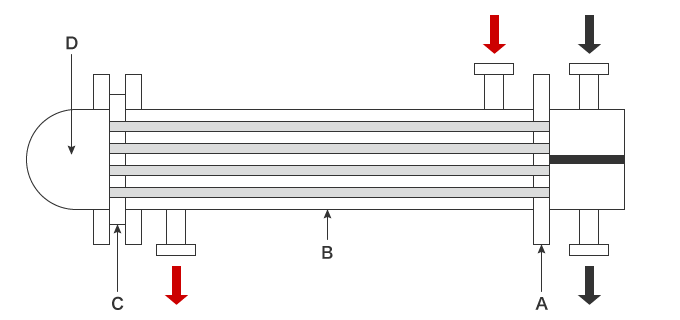

固定管板式熱交換器

固定管板式熱交換器は、シェルに固定された管板にチューブが拡管や溶接で取り付けられています。構造がシンプルで、低コストで製造できるというメリットがあります。一方で、シェルの清掃ができないため、汚れの多い流体や腐食性流体をシェル側に流す熱交換には向いていません。また、シェルやチューブの熱膨張に注意する必要があり、シェル側とチューブ側の流体の温度差が大きい場合はシェルに伸縮継手を用います。

- A

- 管板

- B

- 伸縮継手

- C

- シェル

- 黒矢印

- チューブ側流体

- 赤矢印

- シェル側流体

遊動頭(フローティングヘッド)式熱交換器

遊動頭(フローティングヘッド)式熱交換器は、チューブバンドルの一方が管板に、もう一方が拡管や溶接で遊動管板に取り付けられています。シェルとチューブバンドルが接合されていないため、シェルとチューブバンドルは熱膨張に対して自由であるという特徴があります。また、チューブバンドルの脱着が容易であるため清掃・点検・修理などのメンテナンスが可能です。

- A

- 管板

- B

- シェル

- C

- 遊動頭管板

- D

- 遊動頭

- 黒矢印

- チューブ側流体

- 赤矢印

- シェル側流体

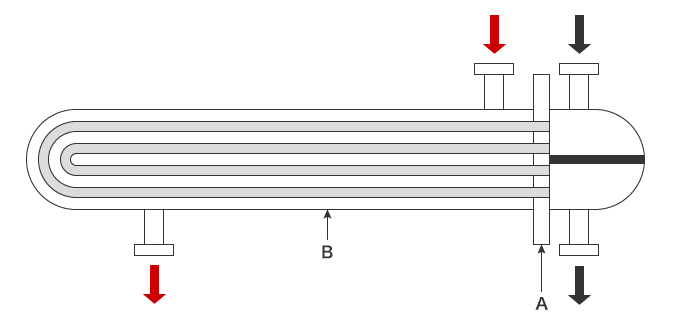

U字管式熱交換器

U字管式熱交換器は、チューブをU字形に曲げてシェルに挿入しています。シェルとチューブが接合されていないため、遊動頭式熱交換器と同じようにシェルとチューブは熱膨張による変形に対して自由です。また、チューブバンドルを脱着できるためメンテナンスは容易ですが、チューブのU字部分の清掃は困難です。

- A

- 管板

- B

- シェル

- 黒矢印

- チューブ側流体

- 赤矢印

- シェル側流体

多管式熱交換器の構造

多管式熱交換器の構造を遊動頭(フローティングヘッド)式熱交換器を例に紹介します。遊動頭式熱交換器は、遊動頭(シェルカバー)・ガスケット・シェル・管板(チューブシート)・仕切り室(チャンネル)・チューブバンドルなどで構成されており、熱交換器の寸法測定ではこれらの位置と役割りを把握しておくことが重要です。

- A:遊動頭(シェルカバー)

- ナックル状のヘッドをフランジに溶接したものです。シェルにはフランジで接合します。

- B:ガスケット

- ガスケットは、チャンネルカバー(仕切り室のふた)・チャンネルフランジと管板の間・シェルのフランジ・シェルとシェルカバーなどの気密性を高めるための部品です。

- C:シェル

- シェルは、熱を交換するチューブバンドルが格納されている部分です。

- D:管板(チューブシート)

- 管板はチューブを支えてシェル側流体とチューブ側流体を区切る部品で、「チューブシート」ともいわれます。管板に取り付けられたチューブは、流体に漏れが発生しないように取り付け部が拡管されて高い気密性を得ています。

- E:仕切り室(チャンネル)

- 仕切り室はチューブ側流体の出入り口で、「チャンネル」ともいわれます。

- F:チューブバンドル

- 熱交換を行うチューブを束ねた部品です。多くのチューブバンドルは、管板・チューブ・バッフルプレートなどで構成されています。

- 黒矢印:チューブ側流体

- 赤矢印:シェル側流体

熱交換器の寸法測定の必要性

多管式熱交換器において最も重要な部品は、チューブバンドルとフランジです。チューブは熱交換器において熱のやり取りをする部品であり、多数のチューブを高密度でチューブバンドルに収めています。このため、わずかな寸法や形状の誤差が応力発生の原因になります。また、フランジは各部品を接合する部品で、その寸法精度は気密性に大きく影響します。

ここでは、熱交換器各部の寸法測定の必要性と理由について説明します。

チューブとチューブバンドル

チューブには、「熱交換用鋼管(熱伝達用鋼管)」といわれる鋼管が使われます。熱交換用鋼管には「シームレス鋼管(継目無鋼管)」といわれる継ぎ目のない管と「電気抵抗溶接鋼管」があります。熱伝達用鋼管には、高温・高圧がかかり危険を伴う用途であるため、JISにより材質別に厳しい設計条件・寸法精度、検査基準が設定されています。

しかし、チューブを管板に溶接で接合する場合は、溶接によりひずみが発生する可能性があります。大型の熱交換器ではチューブの全長が数メートル、チューブバンドル直径は2mを超え、チューブバンドルに小口径のチューブを高密度で組み付けなければなりません。また、チューブは高温・低温による熱により伸縮します。

このため、チューブの寸法精度は厳しく測定しなければならず、拡管部では溶接によるひずみや溶け込みを検査する必要があります。さらに、チューブバンドルとシェルとのクリアランスは小さいため、チューブバンドルの出来形の寸法測定も欠かせません。

フランジ

フランジは部品どうしをガスケットで挟んで、部品を接合し気密性を得ます。このため、形状や寸法の精度が低いと、流体が漏れる原因になります。たとえば、フランジ座がひずんでいると、ガスケットにかかる力が均一にならず、設計どおりの気密性を実現することができません。また、軸方向に対するフランジ面の角度が設計どおりでないと、取り付けが困難であるばかりでなく、フランジを固定するボルトの締め付け力でフランジが変形したり強度が大きく低下します。

このようなことから、フランジの形状や寸法は、特に高圧力を受ける部分では高い精度が求められます。また、製造時ばかりではなく、チューブの交換や清掃といったメンテナンス時にも寸法測定は必要不可欠です。

熱交換器の寸法測定

多管式熱交換器の寸法測定のポイントについて説明します。

寸法測定のポイント

多管式熱交換器において最も重要となる測定ポイントは、チューブとフランジの形状と寸法です。

ここでは、この2つの部品の寸法測定のポイントについて説明します。

チューブとチューブバンドル

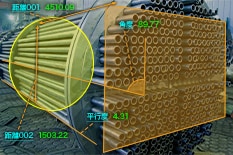

チューブの全長・外径はもちろん、チューブの軸の中心のブレを示す同軸度、チューブバンドルに取り付けた後のチューブ間の平行度などが重要な測定のポイントになります。

チューブをチューブバンドルに取り付けるときのチューブ間ピッチは、チューブの外径により決定されます。チューブの外径が19mm(3/4in)では25mm、25.4mm(1in)では32mmであり、外径の1.2倍以上とされています。また、長さは3m(10ft)や6m(20ft)といった長いチューブを高密度でチューブバンドルに収めなければなりません。チューブのわずかな寸法や形状の誤差は、チューブバンドルを組み立てた際に各部に応力を発生させる原因になるため、特に高精度な測定が必要です。

フランジ

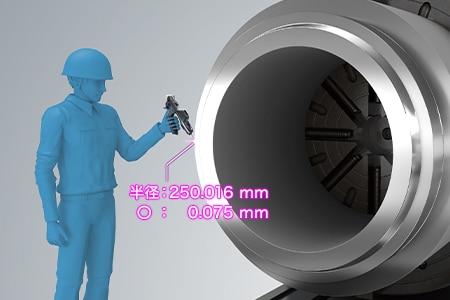

フランジの寸法測定では、フランジの軸方向に対するフランジ面の角度、直角度や平面度などが重要な測定のポイントになります。

フランジは、ガスケットを挟んで部品どうしをボルトで接合します。フランジにはボルトによる強力な締め付けトルクが発生し、この力でガスケットを押し付けて気密性を実現します。このとき、フランジの角度が軸方向に対して正しい角度でないと締め付けトルクが不均等になってガスケットの一部がつぶれたり、フランジが変形する場合があります。また、フランジ面にうねりなどがあると、ガスケットを十分に押し付けることができなくなります。フランジの寸法や形状の誤差はガスケットの嵌合不良につながり、それは流体の漏れといった大きなトラブルの原因になるため、入念な測定が必要です。

熱交換器の寸法測定の課題と解決法

大型熱交換器では、完成品はもちろん、製造中の加工精度や部品交換時の組み付け精度の確認も重要です。従来、これらの測定はダイヤルゲージやコンベックス、長尺ノギスなどで行っていました。個別の構成パーツのサイズも大型であることが多く、どうしても2、3人がかりで測定するケースが一般的です。しかも、測定者による測定値のバラつきや、ひずみの傾向などがわかりにくく、測定に時間がかかるといった課題がありました。

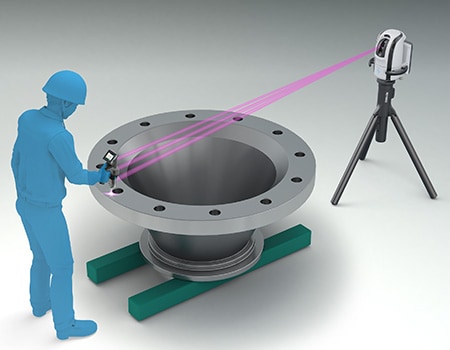

これらの問題を解決すべく、最新式の三次元測定機が活用されるケースが増えてきました。キーエンスのワイドエリア三次元測定機「WM-6000シリーズ」は、ワイヤレスプローブで大型熱交換器も高精度で寸法測定が可能です。測定範囲内ならワークの奥まった部分にも自由にアプローチでき、プローブを当てるだけの操作なので、1人で簡単に測定することができます。また、ダイヤルゲージやコンベックス、長尺ノギスなどの測定器具に比べて測定結果がバラつくことなく、定量的な測定が可能です。

チューブの全長・角度・平行度

チューブの長さは、短いもので3m(10ft)、長いものでは6m(20ft)のものが多く使われています。コンベックスによる測定には2名以上の作業者が必要で、実施のたびに値が異なるため正確な測定は困難です。たとえば、チューブの平行度はダイヤルゲージを動かして測定します。しかし、ダイヤルゲージを当てる角度や強さによって測定値が変わるため、作業者による測定値のバラつきが発生します。また、指定されている軸線上で測定を繰り返さなければならないため、測定作業は長時間におよびます。

「WM-6000シリーズ」なら、測定ポイントにプローブを当てるだけで測定できます。平行度や各部の角度も、チューブの基準要素と対象要素にプローブを当てるだけで測定は完了。短時間かつ1人で測定でき、作業者による測定値のバラつきはありません。また、設計値に対する公差値の判定も瞬時に確認することができます。

管板各部の寸法・平面度

大型の熱交換器では、管板の直径は数メートルにおよびます。管板の平面度をダイヤルゲージで測定するには、チューブの平行度の測定と同様、対象物またはダイヤルゲージを動かして倣い測定を行う必要があります。しかし、ダイヤルゲージや大きな管板を正確に動かすことは困難であり、測定誤差の発生は避けられません。

「WM-6000シリーズ」は、どこにでも設置することができるポータブル設計ですので、対象物を動かす必要はありません。対象物の近くに測定機を設置し、すぐに測定を開始することができます。平面度は対象物を動かすことなく、基準要素と対象要素の測定ポイントにプローブを当てるだけで測定可能。管板の段差など各部の寸法も、簡単に測定することができます。

熱交換器の寸法測定の効率化

「WM-6000シリーズ」なら、プローブを当てるだけの簡単な操作で大型熱交換器の各部の形状・寸法を1人で測定することができます。さらに、これまでに紹介した以外に、以下のようなメリットがあります。

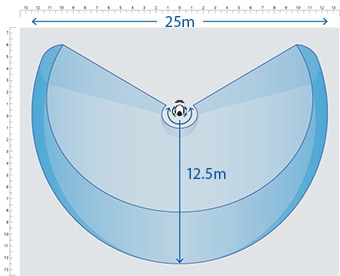

- 広範囲を高精度に測定可能

- 最大測定範囲25mの広範囲なエリアを、高精度に測定可能。測定の手順を記憶させ、同じ箇所を測定することができる「ナビ測定」モードも搭載しているため、誰が測定してもデータがバラつきません。

- 写真付きの検査成績書が残せる

- どこを測定したかが一目でわかる写真付きの検査成績書が自動で作成可能です。取引先との信頼につながるだけでなく、測定結果をデジタルで残すことができますので、社内のデータ管理の効率化にもつながります。

- ポータブルで現場置きが可能

- 本体を台車に入れて、自由に持ち運べるポータブル仕様。現場に持ち込み、その場ですぐに施工状態を測定することが可能です。

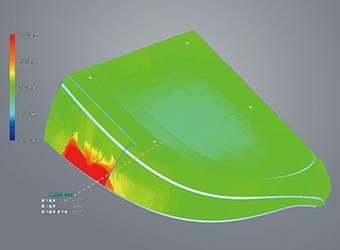

- 3D CADデータと照合ができる

- 3D CADファイルから読み込んだ形状と、測定対象物の形状を比較測定できます。また3D CADデータとの差分をカラーマップ表示することもでき、自由曲面、輪郭度測定に対応しています。

「WM-6000シリーズ」は、大型熱交換器の各部の寸法や形状の測定はもちろん、3D CADデータとの照合作業などを強力にサポート。大型熱交換器の製造から設置・品質管理に欠かせない業務まで、飛躍的な効率化を実現します。