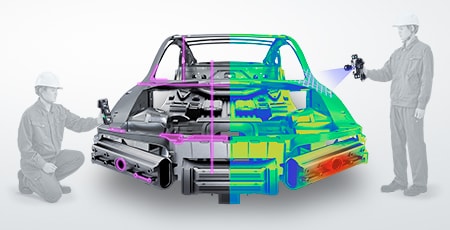

重機のカウンターウェイトやフレームなどの寸法測定

重機のクローラーやカウンターウェイト、フレームなどの鋳造部品は、1mを超える大型の部品であることが多く、門型の三次元測定機のような据え付け型の測定機で測定することは困難です。そのため、長尺ノギスやコンベックスのようなハンドツールを用いて現場で寸法測定をすることが多いのが現状ですが、一般的に複数人がかりの測定で手間がかかることに加え、正確な三次元形状を保証できないなどの問題を抱えています。さらに近年では、納期の短縮と低コスト化が進むなか、より効率の良い測定方法が求められています。

ここでは、業界に多く存在する重機のなかから最も一般的な車両を選択。重機の用途や構造といった基礎知識から、その性能や耐久性を左右する形状・寸法測定の課題と、より効率的な測定を実現するための方法について説明します。

重機とは

重機とは、ブルドーザー・クレーン車・ショベルカー・ダンプカーなど土木・建設工事などに使用する車両の総称です。また、重機を運搬するトレーラーやアスファルトを舗装するアスファルトフィニッシャーなども重機に含まれます。

重機に似た表現に「建機」があります。現在、さまざまなメディアでは、重機と建機の厳密な使い分けがなされていないケースが多いようです。しかし厳密には、建機という場合には車両である重機に加え、固定式で使用するタワークレーンや手持ちで使うコンクリート破砕機などの機械も含まれます。

重機の種類と構造

重機は、削る・押し運ぶ・掘る・すくうなどさまざまな用途に用いられるため、多くの種類があります。なかでも代表的な重機としては、ブルドーザー・クレーン車・ショベルカーなどが挙げられます。ここでは、これらの構造を紹介します。

ブルドーザー

ブルドーザーは、もっともポピュラーな重機です。本体となる車体(トラクタ)に「ブレード」といわれるアタッチメントを装備しています。このアタッチメントを取り替えることで、さまざまな用途に対応できます。また、車体後部には、岩を砕いたり固い地面を掘り起こしたりする「リッパ」といわれる爪を装備しています。走行装置にはホイール(タイヤ)式とクローラー(キャタピラー)式があります。ホイール式は舗装路を走ることができるため、機動性に優れています。一方、クローラー式は接地面積が大きいため、軟弱地や不整地、傾斜地でも走行できます。また、クローラー式は牽引力も大きいので主に土工事に用いられます。

なお、ブルドーザーの規格は機械質量によって以下のとおりに定義されており、機械質量の80~90%をけん引能力としています。

- 3t以下:超小型

- 10t以下:小型

- 15t前後:中型

- 20t以上:大型

- 60t以上:超大型

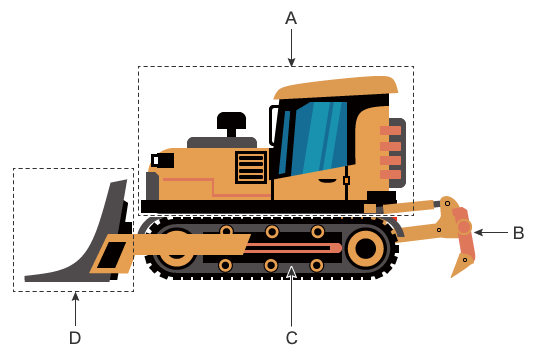

- A

- 車体(トラクタ)

- B

- リッパ

- C

- クローラー(キャタピラー)

- D

- ブレード

クレーン車

クレーン車は「移動式クレーン」ともいわれ、自走式の車体に「ブーム」といわれる長いアームを取り付けた重機です。ブームから複数の動滑車および定滑車を介してロープを垂らし、先端に取り付けたフックに荷物を引っかけて運搬します。ブームにはトラス式とテレスコピック式があり、テレスコピック式はブームを伸縮することができます。また、重量物を吊り上げた際の転倒防止対策として、車体背面に「カウンターウェイト」といわれるおもりを、また車体下部に「アウトリガ」といわれる安定脚を備えたタイプもあります。

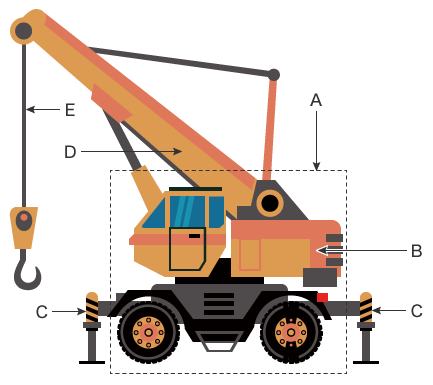

- A

- 車体

- B

- カウンターウェイト

- C

- アウトリガ

- D

- ブーム

- E

- ロープ

ショベルカー

ショベルカーは、土砂や岩石の採掘・積み込み、整地など多くの目的で使われる重機です。ショベルカーは、エンジン・操縦席・油圧制御装置を搭載した上部旋回体、ブーム・アーム・バケットなどを備えた作業装置部とクローラーなどの走行装置を備えた下部走行体で構成されています。上部旋回体が回転したときに下部走行体からはみ出る部分の大きさによって、標準型・後方小旋回型・超小旋回型があります。標準型はエンジンやバケットのスペースを大きくできるため、高い掘削能力を実現します。一方、後方小旋回型・超小旋回型は狭い場所での作業に適しています。

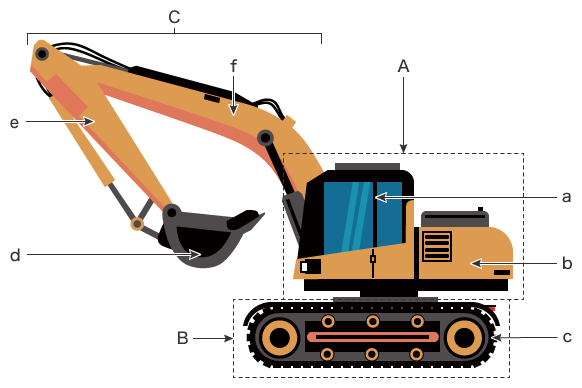

- A

- 上部旋回体(a:操縦席 b:カウンターウェイト)

- B

- 下部走行体(c:クローラー)

- C

- 作業装置部(d:バケット e:アーム f:ブーム)

重機部品の種類

重機は、ブルドーザーやクレーン車、ショベルカーなど多種多様で、装備もさまざまですが、そのなかでも多くの重機に装備されている部品を紹介します。

フレーム

フレームは、重機の骨格に相当します。フレームは鋳造加工またはプレス加工で作成した数点の部品でできており、これを溶接で接合して製造します。ショベルカーなどのように上部が旋回する重機の場合、上部旋回体には「レボフレーム(アッパーフレーム)」、下部走行体には「トラックフレーム(ロワーフレーム)」があり、その間に「旋回フレーム」といわれるフレームがあります。また、アームにもフレームがあり、母材強度や板厚、溶接継手の開先形状などは最適な種類が選択されます。

カウンターウェイト

カウンターウェイトは、作業時の機体の安定を良くするために車体後部に取り付けられているおもりです。カウンターウェイトには作業に応じて重量を追加するタイプがあり、カウンターウェイトの重量とアウトリガの張り出し幅の組み合わせによりA性能、B性能などの定格総荷重があります。

キングピン・カプラ(連結器)

けん引する側の連結器を「キングピン」、けん引される側の連結器を「カプラ」といいます。たとえば、トラックでセミトレーラーをけん引する場合、トラック側の連結器がキングピン、セミトレーラー側の連結器がカプラです。

許可申請でのセミトレーラーの長さは、キングピンの中心からセミトレーラーの後端までの長さとなります。

重機部品の寸法測定の必要性

重機部品の多くは強い衝撃とねじれを吸収する強度と耐久性が求められるため、材料はもちろん構造にも多くの工夫がなされています。

たとえば、フレームの材料には溶接構造用圧延鋼材であるHT570・780・980などを使用、板厚は厚いものでは30mmを超えます。油圧ショベルでは溶接に適した400~490MPa級の鋼材(SS、SMなど)が多く使用されており、アタッチメント部位のジョイント部や油圧シリンダー接続部などには鋳鋼や鋳鍛鋼が用いられています。

溶接方法は、フレームでは低温割れやスパッタなどの不良を防ぐため、ガスシールドアークで溶接されます。また、ブームなどはHT780の母材に対してHT570相当の材料を選択するケースが一般的です。また近年では、低温割れが発生しにくい低PCM鋼の適用や、アーク溶接とレーザー溶接を同時に行うレーザアークハイブリッド溶接(HLAW)などの新しい材料や溶接方法による製造が試みられています。

このように、重機部品は、材料の選択から接合・加工まで最善の方法で製造されており、これは重機部品の寸法精度が重機の性能や安全性に大きく影響することに他ならず、寸法測定は欠かせない検査であるといえます。

重機部品の寸法測定

重機部品の寸法測定のポイントについて説明します。

寸法測定のポイント

重機部品には、厳しい寸法精度が求められますが、部品によって重要となる測定のポイントが異なります。ここでは、重機部品の中でも性能・安全性への影響が大きいカウンターウェイトとフレーム、各部品の組み付けを例に測定のポイントを紹介します。

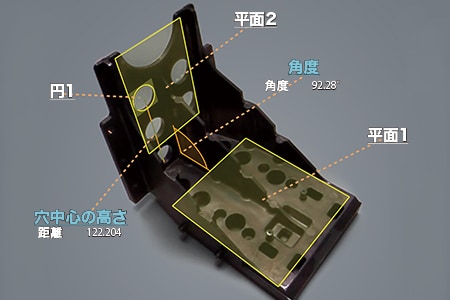

カウンターウェイト

カウンターウェイトは鋳造した後に細部を切削加工して製造します。大型の重機では、カウンターウェイトの重さは上部旋回体の多くを占め、たとえば重量200t以上のクレーンでは最大74tのカウンターウェイトを積載することができます。

エンジンカバーとしての機能を兼ねている場合は寸法精度も必要であるため、鋳造後の各部の寸法と追加工前の削りしろ、追加工後の寸法および平面度などの測定が必要となります。

フレーム

重機のレボフレーム(アッパーフレーム)やトラックフレーム(ロワーフレーム)、旋回フレームの寸法精度は、上部旋回体の旋回や下部走行体の走行機能に大きく影響します。これらのフレームにひずみがあると上部旋回体が正常に回転せず、耐久性に劣るばかりではなく、回転精度や走行性能不良などの重大な故障の原因になります。このため、フレームを構成する各部品や組み立て後の寸法測定は欠かせない検査です。

各パーツの寸法と組み付け

セミトレーラーなどの架台では、キングピンやカプラといった連結器の位置の測定が重要です。トラックがけん引できる重量は、後輪車軸とキングピンやカプラの軸距から算出され、キングピンにかかる荷重を「第5輪荷重」といいます。そして、第5輪荷重は車検証にも記載され最大積載量となるため、正確に測定しなければなりません。また、許可申請での車両(セミトレーラー)の長さは、キングピンの中心からセミトレーラーの後端までの長さとなるため、こちらも重要な測定のポイントです。

重機部品の寸法測定の課題と解決法

重機部品では、完成品はもちろん、製造中の加工精度や部品交換時の組み付け精度の確認も重要です。従来、これらの測定はダイヤルゲージやコンベックス、長尺ノギスなどハンドツールで行っていました。個別の構成パーツのサイズも大型であることが多く、どうしても2、3人がかりで測定するケースが一般的です。しかも、測定者による測定値のバラつきや、ひずみの傾向などがわかりにくく、測定に時間がかかるといった課題がありました。

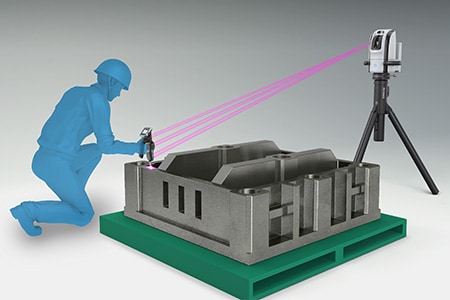

これらの問題を解決すべく、最新式の三次元測定機が活用されるケースが増えてきました。キーエンスのワイドエリア三次元測定機「WMシリーズ」は、ワイヤレスプローブで大きな重機部品も高精度な寸法測定が可能です。測定範囲内ならワークの奥まった部分にも自由にアプローチでき、プローブを当てるだけの操作なので、1人で簡単に測定することができます。また、ダイヤルゲージやコンベックス、長尺ノギスなどの測定器具に比べて測定結果がバラつくことなく、定量的な測定が可能です。三次元的な寸法や幾何公差なども正確に測定することができるので、従来は代替手段で測定していたような管理寸法でも、モニタ上で測定箇所を直観的に確認しながら測定することができます。

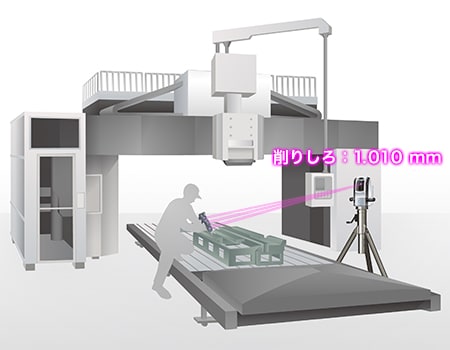

鋳造部品の機上での削りしろ測定

カウンターウェイトに代表される重機の鋳造部品は、鋳造後に五面加工機などで追加工して仕上げます。このとき、重要となるのが追加工前の削りしろと追加工後の寸法で、従来これらは門型の三次元測定機か、長尺ノギスやコンベックスなどのハンドツールで測定していました。

しかし、大型の鋳造部品を門型の三次元測定機で測定するには、加工機から部品を取り外して測定室に移動させるという大変な作業が必要です。また、門型の三次元測定機やアーム型の三次元測定機では測定サイズに限界があるため、製缶した大型部品となると、そもそも測定することができません。他の手段で測定する場合でも、ハンドツールや加工機の機上測定機能では非常に長い時間を要するため、加工機の稼働率を低下させてしまうという問題があります。

さらに、仕上がり精度を確認しながら追加工をしていくためにも、加工機から降ろしてからの測定は好ましくなく、加工機に設置した状態での寸法測定が求められます。そのため鋳造部品の寸法測定では、場所を取らず自由に移動ができ、加工機上で広範囲を測定できる三次元測定機が理想といえます。

「WMシリーズ」なら、大型五面加工機で加工する鋳造部品も、加工機から降ろすことなく測定できます。ポータブル仕様でカメラ部をどこでも三脚で設置できるため、機上以外にも、現場の床に大型製品を置いた状態で測定することができます。完成面の平面度なども1人で簡単に測ることができ、最終的な追加工の効率アップにつながります。また、設計値に対する公差値の判定も瞬時に確認することができます。

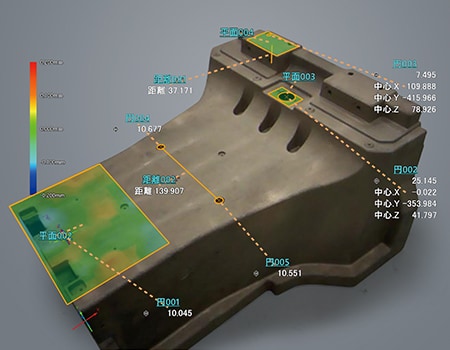

フレームのひずみ測定

一般に、重機のフレームは複数の部品で構成されており、これらは溶接で接合されます。組み立て後のフレームは門型マシニングセンタで加工し、必要な精度を得ています。

フレームの平面度は対象の平面の3箇所以上の点をコンベックスや長尺ノギスで測定し、その偏差の最大値を平面度として算出する方法と、対象となる平面を平行な平面で挟んだ場合にできる隙間をシックネスゲージなどで測定し、OK/NGを判定する方法があります。しかし、反りやうねりのような三次元形状の平面度を正確に測定し定量化することは不可能です。また、「レーザートラッカー」とよばれる、大型製品に特化した三次元測定機を用いる方法もありますが、測定前に余熱時間が必要で、リフレクターの光軸合わせは1人では困難ということもあり、手軽に誰でも使えるというわけではありません。

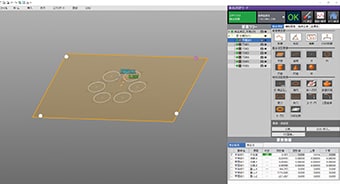

「WMシリーズ」なら対象となる平面にワイヤレスプローブを当てるだけで、正確な平面度を測定することができます。3D CADファイルから読み込んだ形状と、測定対象物の形状を比較測定できます。面全体のひずみやうねりをカラーマップで可視化することで、最終的に目的形状に合わせ込む加工作業の効率を大きく向上させることができます。

「WMシリーズ」によるフレーム測定

旋回フレームの測定画面イメージ

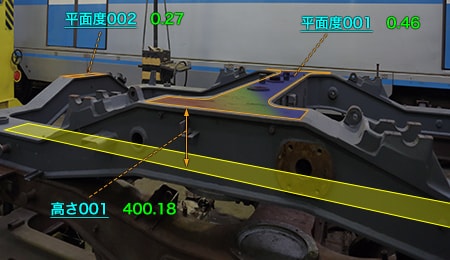

キングピンから各パーツの寸法と組み付け精度測定

大型のフレームに組み付けたキングピンの組み付け角度や位置の精度は、後輪との軸距で測定します。大型のセミトレーラーの場合、軸距は数メートルに達するため、水糸などを用いて複数人で測定し、角度は水平器などで測定します。しかし、これらハンドツールの場合、当てる角度や強さによって測定値が変わるため、作業者による測定値のバラつきが発生します。

「WMシリーズ」なら、測定ポイントにプローブを当てるだけで、1人で定量的な測定が可能です。溶接によるゆがみやひずみはもちろん、キングピンの取り付け角度もプローブを当てるだけで測定は完了。三次元的な位置座標が測定できます。また、直角度・位置度・平行度なども測定可能。フレーム製造の品質向上に大きく貢献します。

キングピン・カプラの位置座標測定画面イメージ

重機のカウンターウェイトやフレームなどの寸法測定の効率化

「WMシリーズ」なら、プローブを当てるだけの簡単な操作で重機部品の各部の形状・寸法を1人で測定することができます。さらに、これまでに紹介した以外に、以下のようなメリットがあります。

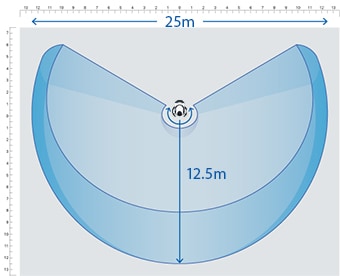

- 広範囲を高精度に測定可能

- 最大測定範囲25mの広範囲なエリアを、高精度に測定可能。測定の手順を記憶させ、同じ箇所を測定することができる「ナビ測定」モードも搭載しているため、誰が測定してもデータがバラつきません。

- 測定結果を3Dモデルで出力できる

- 測定した要素は、STEP/IGESファイルとしてエクスポートできます。図面のない製品でも、現物の測定結果を基に、3D CADデータを作成可能です。

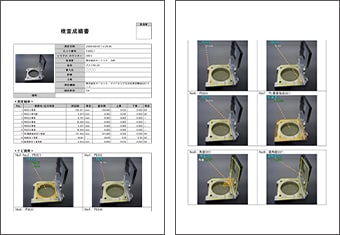

- 写真付きの検査成績書が残せる

- どこを測定したかが一目でわかる写真付きの検査成績書を、自動で作成することができます。取引先との信頼につながるだけでなく、測定結果をデジタルで残すことができるので、社内のデータ管理の効率化にもつながります。

- わかりやすいインターフェース

- 三次元測定機のインターフェースというと、難解で馴染みにくいコマンドが多いイメージがありますが、「WMシリーズ」では、画像やアイコンなどで誰にでも親しみやすい操作性を追求し、直感的な操作を可能にしました。

「WMシリーズ」は、重機部品の各部の寸法や形状の測定はもちろん、3D CADデータとの照合作業などを強力にサポート。重機部品の製造から設置・品質管理に欠かせない業務まで、飛躍的な効率化を実現します。