プラント配管部品の寸法測定

多くの産業では陰の存在である配管ですが、化学プラントや石油プラント、発電プラントなどのプロセス工業で使用するプラント配管は装置や機器よりも主役といっても過言ではありません。プロセス配管は大規模であり、大口径管や極厚の管が多数使用されています。このため、その製造や施工には大型ワークの寸法・形状測定技術が欠かすことができず、高精度でスピーディーな測定が製造や施工の効率化に直結します。

ここでは、プロセス配管を構成する部品と役割や寸法測定の必要性、測定方法など基礎知識を説明。さらに従来の測定方法の課題と、より効率的な測定を実現するための解決方法を紹介します。

プラント配管とは

プラント配管とは、工場に設置し使用する配管のことです。配管の流体には、上下水をはじめとしたさまざまな液体、蒸気や酸素などの気体、さらに粉体があります。プラント配管では、人体に危険な流体を扱う場合もあるため、フランジや溶接部などからの流出は許されません。また、配管経路には流体を送るためのポンプやモーター、圧力計・バルブなどの部品や機器を設置するため、振動や温度、圧力などの影響にも配慮しなければなりません。このため、水道や空調・衛生設備などの配管とは異なり、プラント配管の施工には高度な技術と施工精度が必要であり、各機器には高い加工精度が求められます。

プラント配管の構成部品

配管の機能は、流体をある場所からある場所へと輸送することです。そのために以下のような要素で構成されています。

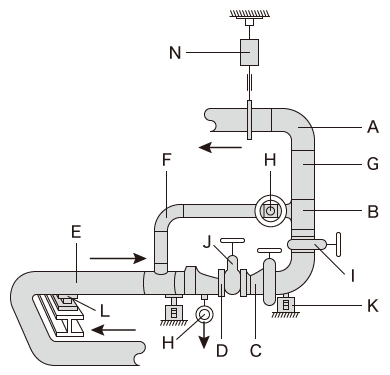

- 管継手

- A:ロングエルボ B:ティ C:レジューサ D:フランジ E:ベンド F:ショートエルボ

- 管

- G:管

- 弁(バルブ)

- H:玉型弁 I:仕切弁 J:調節弁

- ハンガ・サポート

- K:バリアブルサポート L:ガイド N:バリアブルハンガ

- 管継手

- 管継手は、配管を意図した経路に通すための部品です。管のサイズを変えるレジューサや管の方向を変えるエルボ、流体を合流・分岐させるティやクロスなどがあり、緩やかに方向を変えたい場合には「ベンド」といわれる管継手が使われます。

- 管

- 管はさまざまな材料で作られており、多くのプラント配管で使われる鋼管については、国内ではJIS、米国ではASMEにより口径と厚さが決められています。口径は「外径寸法(呼び径)」といわれ、ミリメートル単位の管は「A系」、インチ単位の管は「B系」とよばれます。

- 弁(バルブ)

- 弁(バルブ)は、管を開閉したり、流量を調整する部品です。仕切弁(ゲートバルブ)や玉型弁(グローブバルブ)、バタフライ弁・ボール弁などがあります。

- フランジ

- フランジは、管や管継手、弁などを接続するための部品です。フランジ継手はフランジどうしをボルトで締め付けて接続します。フランジ間にはガスケットがあり、フランジとフランジのすき間はガスケットで密閉されます。

プラント配管部品の寸法測定の必要性

プラント配管ではすべての部品が重要であり、どの部品に異常が発生しても大きなトラブルの原因になります。なかでも、フランジは目立つ部品ではありませんが、プラント配管のあらゆる部分に多数が使われており、わずかな寸法や形状の誤差が設置誤差や流体が流出する原因になります。ここでは、プラント配管の一般的なフランジとベンドの寸法測定の必要性と理由を説明します。

フランジ

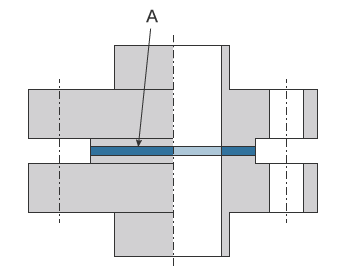

- A

- ガスケット

フランジは部品どうしをガスケットで挟んで、部品を接合し気密性を得ます。分解や接続が容易であるため、メンテナンスがしやすいというメリットがあり、プラント配管では多くのフランジが使われています。

しかし、フランジは分解が容易である一方で、漏れが発生しやすいというデメリットがあります。特に、形状や寸法の精度が低いと、流体が流出する原因になります。たとえば、フランジ座がひずんでいたりボルト穴の位置がズレていたりすると、ガスケットにかかる力が均一にならず、設計どおりの気密性を実現することができません。また、軸方向に対するフランジ面の角度が設計どおりでないと、取り付けが困難であるばかりでなく、設計通りの経路に配管を設置することができなくなります。

このようなことから、フランジの形状や寸法は、特に高圧力を受ける部分では高い精度が求められます。

ベンド

ベンドは、スムーズに流体の向きを変える際に使用します。曲げ半径が管の口径の約3~5倍でありエルボに比べて大きく、流体の抵抗を抑えて輸送することができるという特徴があります。曲げ加工は高周波誘導加熱で行いますが、曲げ角度の精度が低いと、他の管や管継手との接続が困難になります。特に、溶接継手で接続する場合は継手の嵌合に高い寸法精度が要求されるため、ベンドの曲げ角度は正確でなければなりません。

プラント配管部品の寸法測定

プラント配管部品の寸法測定のポイントについて説明します。

寸法測定ポイント

プラント配管部品において最も重要となる測定ポイントは、フランジの寸法・形状とベンドの曲げ角度です。

ここでは、この2つの部品の寸法測定のポイントについて説明します。

フランジ

フランジの寸法測定では、フランジ間距離とフランジの軸方向に対するフランジ面の直角度や平面度などが重要な測定のポイントになります。

フランジ面の直角度は、配管の設置精度に影響します。特に大口径のフランジに長い管を接続する場合は、少しの誤差が大きな設置誤差になります。また、フランジは、ガスケットを挟んで部品どうしをボルトで接合します。フランジにはボルトによる強力な締め付けトルクが発生し、この力でガスケットを押し付けて気密性を実現します。このとき、フランジ面にうねりなどがあると、ガスケットを十分に押し付けることができなくなります。このように、フランジの寸法や形状の誤差は嵌合不良につながり、流体の漏れなどの大きなトラブルの原因になるため、入念な測定が必要です。

ベンド

ベンドの寸法測定では、曲げ部分の径と管の曲げ角度が重要な測定ポイントになります。

ベンドの径は、流体の抵抗に影響します。ベントは管を高周波加熱コイルで加熱して降伏応力を小さくし、曲げ加工を行います。このとき、径が変形し扁平になると流体の抵抗が大きくなりさまざまなトラブルの原因になります。また、曲げ角度の精度が低いと、配管を正しい経路に設置することができなくなります。これは、大規模なプラント配管においては重大な設置トラブルの原因になります。このようなことから、ベンドの曲げ部分の径や曲げ角度の誤差は設置や設置後のトラブルを防ぐために厳しく測定し検査する必要があります。

プラント配管部品の寸法測定の課題と解決法

プラント配管において、現物合わせの配管接続工程(現合工程)の現合管の作成には多くの工数を要します。現合管は、「採寸(現場)⇒仮製作(管工場)⇒取り付け確認(現場)⇒ 本製作(管工場)⇒ 取り付け(現場)」という流れで作成します。このため、情報と現物が設置現場と管工場を頻繁に往復することになります。また、寸法の検査では長さや高さなど以外にフランジ面の倒れやボルト穴の位置合わせなども考慮しなければならず、三次元空間での寸法測定など熟練工の特殊技術が欠かせません。そして、この工程で寸法や形状に異常があると再度採寸からやり直すことになり、全体の建造工程に大きく影響します。このため、配管接続工程での寸法測定の効率化は、かねてより課題とされてきました。

通常、これらの測定にはダイヤルゲージ・コンベックス・長尺ノギス・直角ゲージなどのハンドツールを用います。また、三次元的な管理項目やミクロン単位の精度が要求される場合は、門型の三次元測定機を用います。ハンドツールは現場で手軽に測定できる反面、1mを超えるような大型の配管部品の場合は2~3人で測定する必要があり、非常に手間がかかります。また、門型の三次元測定機で測定する場合は、製品を製造現場から測定室まで運んで測定機にセットする必要があります。このため、運搬とセットに多くの工数を要し、測りたいときに測りたい場所で測定することができないという課題があります。

これらの問題を解決すべく、最新式の三次元測定機が活用されるケースが増えています。キーエンスのワイドエリア三次元測定機「WMシリーズ」は、ワイヤレスプローブで大型の配管部品でも、1人で高精度な寸法測定が可能です。測定範囲内ならワークの奥まった部分にも自由にアプローチでき、プローブを当てるだけの簡単操作で測定することができます。また、持ち運びが可能なので、製造現場でも設置現場でも測りたいときに測りたいところを測定することができます。ハンドツールによる測定に比べて測定値がバラつくことなく、定量的な測定が実現します。

フランジの内径・面間寸法・面角度・倒れの測定

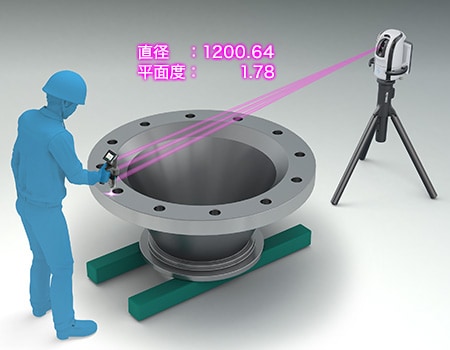

フランジは、大きなものになると外径が1.8mを超え、幅3m・重さは約4tに達します。たとえ大型であっても測定精度は高いレベルで要求されることが多く、内径・面間寸法・面角度・倒れなどは接合部分の強度に大きく影響するため、正確な寸法管理が必要です。

ダイヤルゲージやコンベックスによる寸法測定には2人以上の作業者が必要で、実施のたびに値が異なるため、正確な測定は困難です。また、面角度や倒れの精度は直角ゲージや門型三次元測定機で行ってきました。しかし、門型三次元測定機による測定ではフランジを測定室に移動しなければならず、加工機への脱着などに工数がかかるなど、多くの問題を抱えています。さらに、仕上がり精度を確認しながら追い込みの加工をしていく場合、加工機から降ろしての測定は好ましくなく、加工機に設置した状態での寸法測定が望まれます。このため大型のフランジの寸法測定では、場所を取らず自由に移動ができ、加工機上で広範囲を測定できる三次元測定機が理想的です。

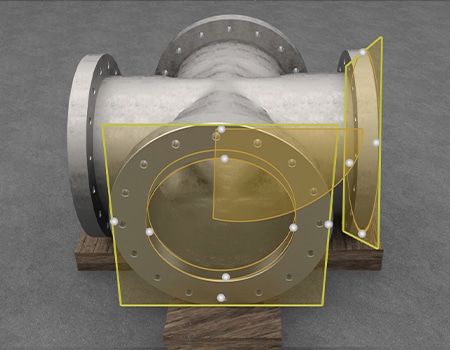

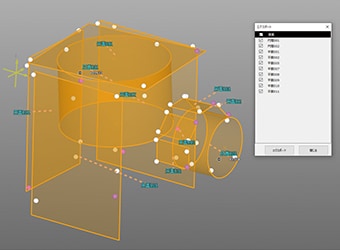

「WMシリーズ」なら、大型のフランジも加工機から降ろすことなく、その場で測定することが可能です。フランジの内径・面間寸法・面角度・倒れなども1人で簡単に測ることができるので、最終的な仕上がり寸法の保証はもちろんのこと、製作途中の加工精度の追い込み作業の効率化にもつながります。また、3D CADファイルから読み込んだ形状と、測定対象物の形状を比較測定したり測定結果をCADデータとして出力することもできます。

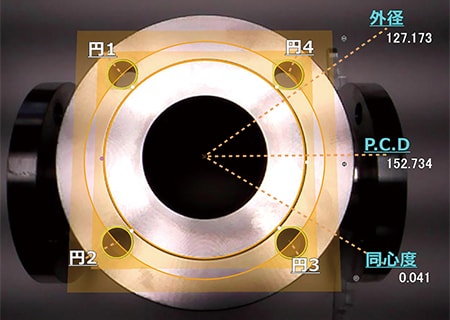

フランジのシール面の平面度・ねじ穴ピッチ・PCDの測定

フランジのシール面の精度は、平面度を測定することで確認します。また、フランジを他の部品と接合するためのねじ穴のピッチやPCDの精度は、接合部分の強度に大きく影響するため、正確な寸法管理が必要です。

シール面の平面度は、コンベックスや長尺ノギスで複数箇所を測定することで確認します。しかし、この方法の場合、測定を実施していない箇所に寸法不良があった場合は不良を見落としてしまい、正確な確認とはいえません。また、ねじ穴ピッチやPCDは測定箇所が多いため、ハンドツールでは2人以上による長い作業時間が必要です。

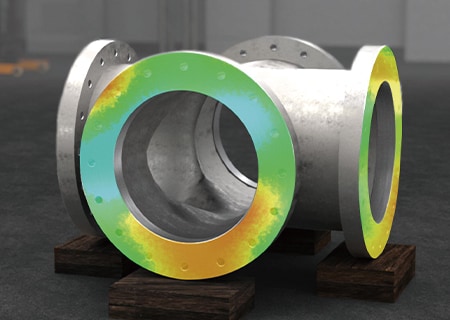

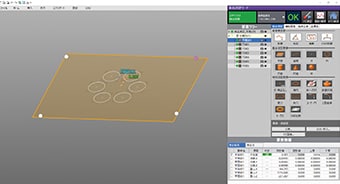

「WMシリーズ」なら、測定する面にワイヤレスプローブを当てていくだけで簡単に平面度を求めることができ、高低差はカラーマップ表示機能で視覚的に確認することができます。また、単純な直線距離以外にも、対角寸法や面の角度などの立体的な寸法の測定も可能です。

シール面の平面度のカラーマップ表示

ボルト穴ピッチ・PCDの測定

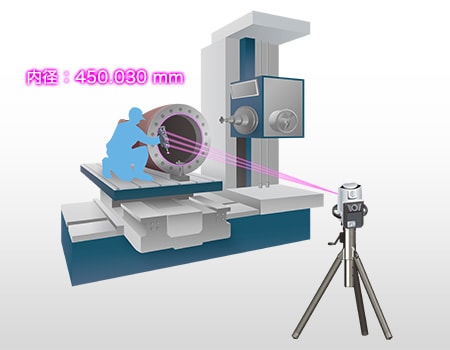

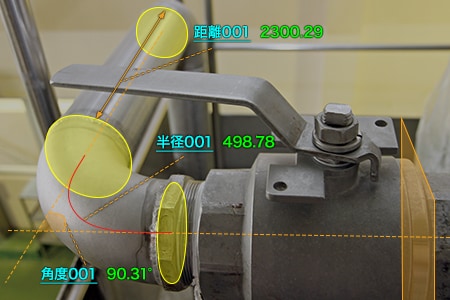

ベンドの曲げ角度・位置座標測定

成形品が主であるエルボに対し、ベンドは1本ずつ管を曲げて作成します。このため、曲げの角度や断面が扁平に変形していないかなどを検査します。また、直管部分が短いエルボに対し、ベンドには長い直管部分があり、直管部分の長さも検査します。従来、寸法の検査はコンベックスや長尺ノギスを用いた複数人での測定で行い、角度の検査はハンドツールや水準器、角度計などで管の傾きを測定して曲げ角度を算出したり、継手部の管頂・管底・左右の継手間隔と段差および管の内径から算出しました。しかし、コンベックスや長尺ノギスなどのハンドツールは当てる位置によって測定値が変わるため、作業者による測定値のバラつきの発生は避けられません。また、仮想距離や三次元寸法の測定は困難です。

「WMシリーズ」なら、測定ポイントにプローブを当てるだけで、1人で定量的な測定が可能です。直管部分の長さはもちろん、曲げ角度や曲げ加工による断面の変形もプローブを当てるだけで測定は完了。三次元的な位置座標が測定できます。また、設計値に対する公差値の判定も瞬時に確認することができます。

プラント配管部品の寸法測定の効率化

「WMシリーズ」なら、プローブを当てるだけの簡単な操作でプラント配管部品の各部の形状・寸法を1人で測定することができます。さらに、これまでに紹介した以外に、以下のようなメリットがあります。

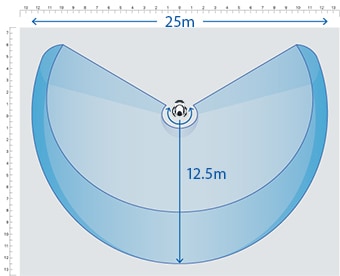

- 広範囲を高精度に測定可能

- 最大測定範囲25mの広範囲なエリアを、高精度に測定可能。測定の手順を記憶させ、同じ箇所を測定することができる「ナビ測定」モードも搭載しているため、誰が測定してもデータがバラつきません。

- 測定結果を3Dモデルで出力できる

- 測定した要素は、STEP/IGESファイルとしてエクスポートできます。図面のない製品でも、現物の測定結果を基に、3D CADデータを作成可能です。

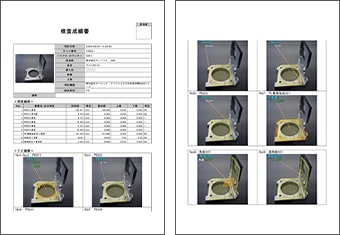

- 写真付きの検査成績書が残せる

- どこを測定したかが一目でわかる写真付きの検査成績書が自動で作成可能です。取引先との信頼につながるだけでなく、測定結果をデジタルで残すことができるので、社内のデータ管理の効率化にもつながります。

- わかりやすいインターフェース

- 三次元測定機のインターフェースというと、難解で馴染みにくいコマンドが多いイメージがありますが、「WMシリーズ」では、画像やアイコンなどで誰にでも親しみやすい操作性を追求し、直感的な操作を可能にしました。

「WMシリーズ」は、プラント配管部品の各部の寸法や形状の測定はもちろん、3D CADデータとの照合作業などを強力にサポート。プラント配管部品の製造から設置・品質管理に欠かせない業務まで、飛躍的な効率化を実現します。