自動車・航空関連業界

金型のデジタルマイクロスコープでの観察・測定

金型は、現代の製造業において大量生産に欠かせない部品です。樹脂を 原料とした射出成形をはじめ、プレス加工や鋳造などで重要な役割を 果たしています。ここでは、金型のデジタルマイクロスコープでの観察・測定事例を紹介します。

金型を使用するメリットとデメリット

- メリット

-

- 同じ形状の製品を速く大量生産できる。

- 精度が高くばらつきが少ない。

- 熟練が必要なく、誰でも簡単に生産できる。

- 材料のムダが少なく、加工費用が安価。

- デメリット

-

- 金型の製作に費用と時間がかかる。

- 金型の製作には高い技術とノウハウが必要。

金型の種類

金型は、大きく分けて「ダイ(Die)」と「モールド(Mold)」に分類されます。

ダイは「開放型」の金型で、金型の上下を組み合わせても密閉されていません。

これに対してモールドは、「密閉型」の金型で、組み合わせた金型に金属や樹脂などの材料を流し込んで成形する金型です。

ダイ

- プレス金型

- 自動車のボディなどに用いられる金型です。ダイの中でも代表的な金型です。このプレス金型をさらに細かく分類すると、抜き型、曲げ型、圧縮型などに分けることができます。

- 鍛造金型

- 自動車などの駆動部品を作るときに用いられる金型です。素材を金型で叩いて変形させる成形方法で、 強度を必要とする部品に使用されます。 素材を加熱し、柔らかくしてから叩く熱間鍛造と室温のまま叩く冷間鍛造があります。

モールド

- 射出成形金型

- プラスチック部品を成形する金型です。プラスチック原料を加熱シリンダの中で加熱し、 金型に加圧注入し冷却固化させます。

- ダイカスト金型

- アルミニウム、マグネシウムなどを溶かして金型に加圧注入して成形する金型です。高精度で良好な鋳肌の鋳物を 高速で大量生産できます。一般にダイカストという言葉は、 鋳造方法を指すだけでなく、成形された製品のことも指します。

- 鋳造金型

- 鋳鉄・アルミニウム合金・銅・真鍮などを高温で熱して 液体にしたものを金型に流し込み成形する金型です。 鋳造に使用する型のことを鋳型(いがた)、鋳造でできた製品のことを鋳物(いもの)と呼びます。

- 粉末成形金型

- 金属の粉を圧縮し固めることで製品を成形する金型です。

金型の加工方法

- 切削加工

- 刃物(工具)により削る加工方法です。切削加工には主にマシニングセンタが利用されます。

- 研削加工

- 研削砥石を用いて研磨する加工方法です。切削加工で削れない硬い材料や、焼入れ済みの鋼材や超硬合金などの加工も可能です。切削加工に比較し高精度な加工が可能で、仕上加工に用いられることが多い反面、加工(研磨)に時間がかかります。

- ワイヤー放電加工

- ワイヤー放電加工は、真鍮製のワイヤーを使って金属を切断する加工方法です。金属の硬さに関係なく加工できるので、焼入れ後の鋼材、超硬合金などの加工が可能です。

デジタルマイクロスコープによる金型の観察・測定事例

キーエンスの4Kデジタルマイクロスコープ「VHXシリーズ」を用いた金型の観察・測定の最新事例を紹介します。

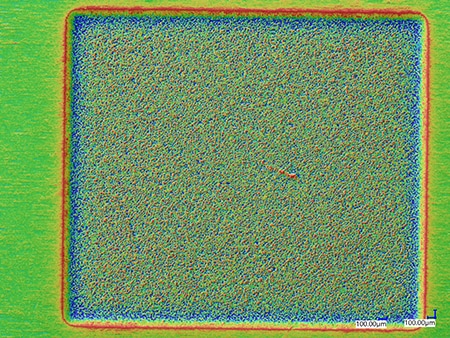

VHX-E20 20x

- A:バックライトなし

- B:バックライトあり

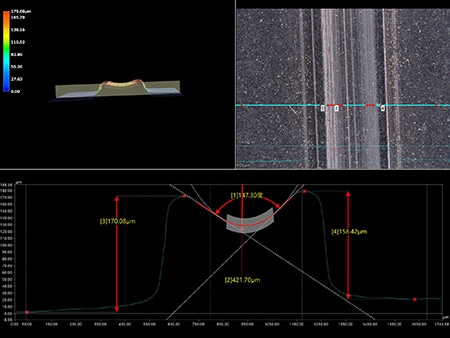

ZS-200 1500x 同軸落射照明

成形品を3D計測することで、金型の老朽化が管理できます。

ZS-200 500x 同軸落射照明

粗さ計では捉えきれない不具合を明確に確認できます。

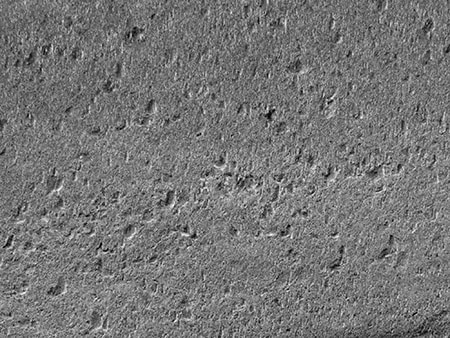

Opt-SEM(Optical Shadow Effect Mode)画像

Opt-SEMで、微細な凹凸が可視化できます。

Opt-SEM画像

Opt-SEMで、表面の梨地模様が可視化できました。