自動車・航空関連業界

焼結部品のデジタルマイクロスコープでの観察・測定

焼結部品は、粉末状の金属やセラミックの粉を金型で成形し、融点より低い温度で焼き固めたものです。金属を溶かす必要がないため、省エネで材料ロスも少なく、二次加工の手間もかからないメリットがあります。ここでは、焼結加工の概要と、焼結部品のデジタルマイクロスコープでの観察・測定事例を紹介します。

焼結加工のメリット・デメリット

焼結加工は材料を溶かす必要がないため、さまざまな部品の製造に活用されています。

- 焼結加工のメリット

-

- 粉末にできれば、ほとんどの材料が利用可能

- 二次加工の必要性が低い

- 材料のロスが少ない

- 複雑な形状に成形可能

- 材料の配合が自由

- 気孔を含むため、軽量化が可能

- 高融点の材料も加工可能

- 焼結加工のデメリット

-

- 粉末に加工するため、材料費が高い

- 焼結の際に収縮が発生する

- 鋳造やプレスに比較し、強度などの機械的性質が劣る

焼結加工の原理

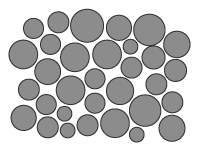

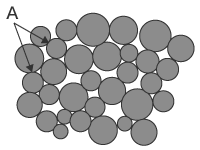

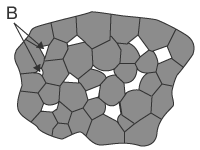

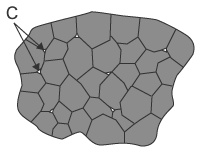

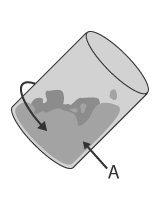

固体粉末の表面は、原子・分子・イオンが結合していないため不安定な状態です。固体粉末を加熱すると、ネックと呼ばれる結合部が形成されます。粉末粒子の表面から原子・分子・イオンがネックへ移動拡散してネックが大きくなり、表面積が減少します。焼結の初期、中期、終期とネックが大きくなり、密度が上昇し焼結品が完成します。

- A:ネック

- B:開気孔

- C:閉気孔

外気と接続している気孔を開気孔、物体内部に孤立している気孔を閉気孔と呼びます。

焼結加工の流れ

- 原料粉の配合を決め、混合機で均一になるよう混ぜ合わせます。

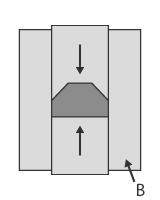

- 混合した原料粉を金型に入れ、プレス機で成形します。

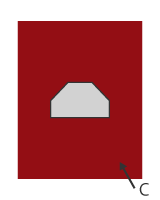

- 成形品を焼結炉で数時間加熱します。

融点より低い温度で焼き固めるため、原料粉が溶けることはありません。長時間加熱することで、原料粉が強く結合し、焼結品が完成します。

焼結炉はガスで満たされているため、焼結品の酸化が防止できます。

焼結品は、必要に応じて、精度を高めるための研削・研磨、硬度を高めるための熱処理を行う場合もあります。

- A:混合機

- B:プレス機

- C:焼結炉

デジタルマイクロスコープによる焼結部品の観察・測定事例

キーエンスの4Kデジタルマイクロスコープ「VHXシリーズ」を用いた焼結部品の観察・測定の最新事例を紹介します。

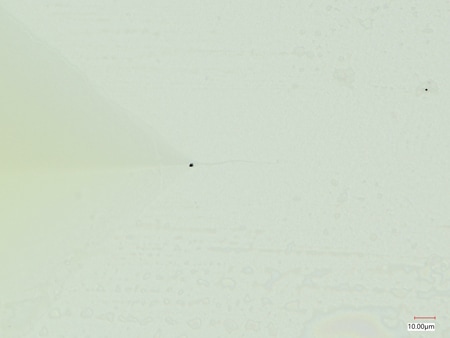

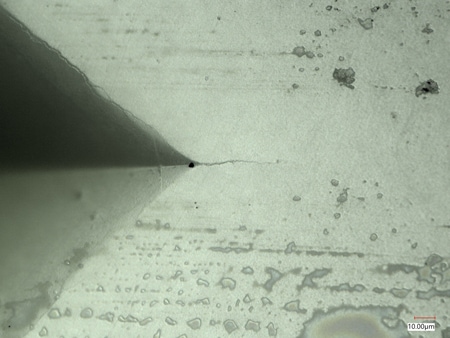

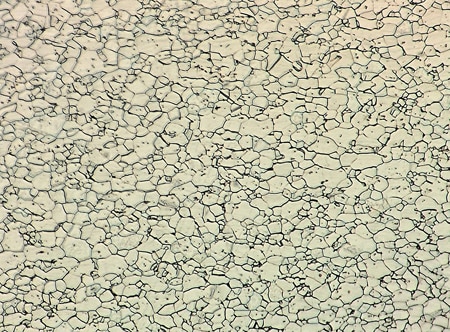

粒界密度小(強度が弱い)

粒界密度大(強度が強い)

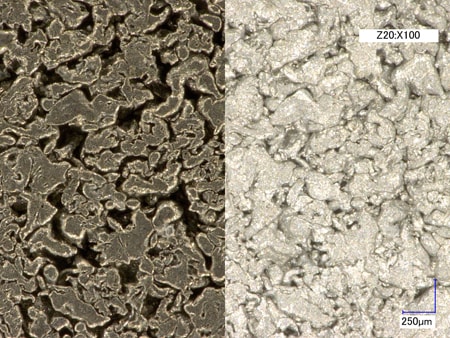

左:アタッチメント有リ 右:アタッチメント無し

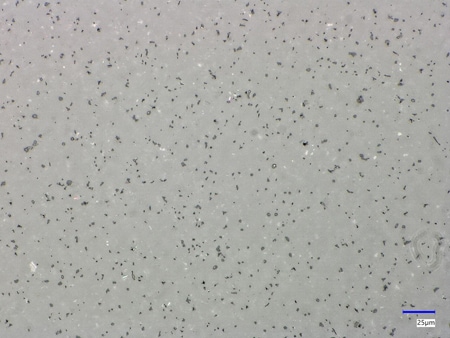

可変照明アタッチメントを使用することで、気孔が明瞭に観察できます。

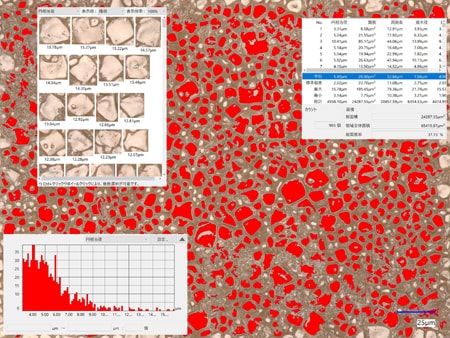

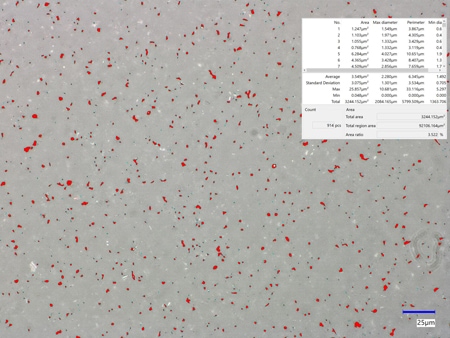

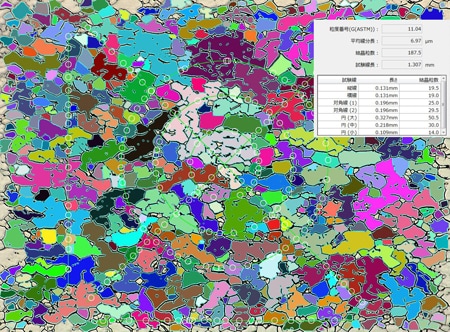

従来は、SEMで結晶粒度を目視カウントしていましたが、自動面積計測機能を使用することで、自動カウントが実現できました。

計測前

自動面積計測画像

計測前

自動面積計測(結晶粒度解析)画像

自動面積計測機能で粒度解析することで、解析が正確になり大幅な工数削減が実現します。