化学・材料・素材業界

溶射処理後のデジタルマイクロスコープでの観察・測定

溶射は英語でThermal Sprayと呼ばれ、金属やセラミック、サーメットなどを部材表面に熔融噴射し、機能性被膜を形成する表面処理技術です。耐摩耗・耐腐食・耐絶縁性・寸法復元など、さまざまな用途で使用されています。ここでは、デジタルマイクロスコープでの溶射処理後の表面や被膜の観察・測定事例を紹介します。

溶射処理とは

溶射処理は、材料を吹き付けて機能性被膜を形成する表面改質技術です。金属やセラミック、サーメットなどをガスや電気で熔融し、部材表面に噴射します。吹き付けられた熔融粒子は瞬時に冷却され、機能性被膜を形成します。

溶射処理の特徴

- 金属・セラミックス・プラスチックなど、あらゆる材質の部材表面に加工できる

- 金属・セラミック・サーメットなど、幅広い溶射材料を選択できる

- 熱影響が少なく、熱変形もほとんど発生しない

- 部材寸法に制限がない

- 必要な部分のみの溶射処理も可能

- 橋脚など、現地施工が可能

溶射処理の目的と効果

- 防食・防錆・耐薬品

- 屋外での発錆による腐食、薬品による腐食の防止。

- 耐熱・断熱

- 高温腐食を防ぎ、部材表面の温度上昇を防止。

- 潤滑・耐摩耗

- 多孔質のため潤滑性が良く、耐久性を向上させる。

- 電通・絶縁

- 金属を溶射し電通性を向上したり、セラミックを溶射し絶縁性を持たせることも可能。

- 寸法復元

- 摩耗や腐食で損傷した部材を復元したり、肉盛りを行い寸法を復元することが可能。

- 非粘着

- 粘着性のある材料との接着防止。

代表的な溶射方法

ガス式溶射

- フレーム溶射

- 可燃性ガス(アセチレンなど)と酸素が充満した燃焼フレームの中で溶射材料を熔融・加速させる溶射方法です。粉末式フレーム溶射と溶線式フレーム溶射があります。

- 高速フレーム溶射

- 液体燃料(灯油)と酸素を燃焼させ、溶射材料を超音速で材料に衝突させ皮膜を形成させる溶射方法です。

電気式溶射

- アーク溶射

- 2本の金属ワイヤーの先端で直流アークを発生させ、溶射材料を溶融し圧縮したエアージェットで吹き飛ばす溶射方法です。

- プラズマ溶射

- プラズマフレーム中に溶射材料を供給し、超音速で材料に衝突させ皮膜を形成させる溶射方法です。

デジタルマイクロスコープによる溶射処理後の観察・測定事例

キーエンスの4Kデジタルマイクロスコープ「VHXシリーズ」を用いた溶射処理後の観察・測定の最新事例を紹介します。

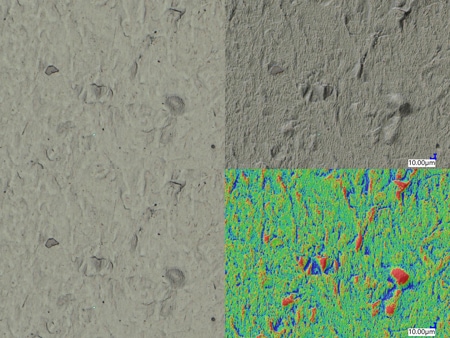

VHX-E20 80x リング照明

左:通常画像

右:Optical Shadow Effect Mode画像

VHX-E100 300x 同軸落射照明

左:通常画像

右上:Optical Shadow Effect Mode画像

右下:Color Map画像

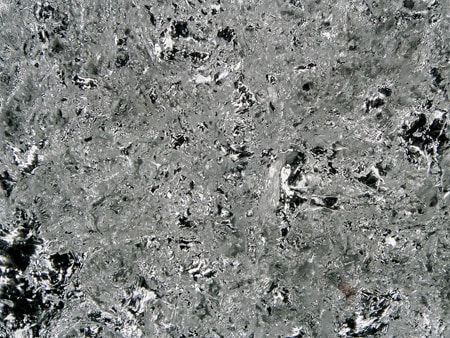

溶射処理後の表面観察

ZS-200 200x リング照明+マルチライティング

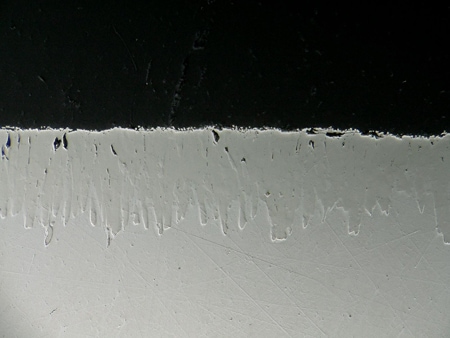

溶射被膜の傷観察

ZS-20 150x リング照明+マルチライティング

溶射被膜の観察

VH-Z500 500x 同軸落射照明+HDR

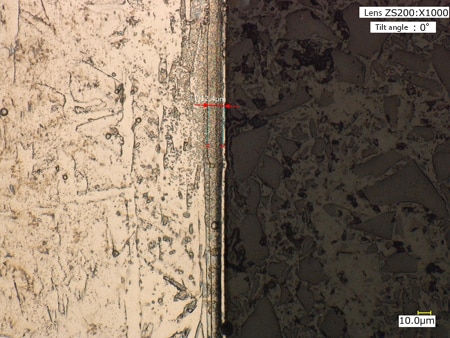

溶射被膜の厚み測定

ZS-200 1000x 同軸落射照明