プリント基板のスルーホールやランドの観察・測定

スマートフォンやタブレット端末、ウェアラブルデバイスなどの小型化・低背化・高性能化を背景に、基板や部品の小型化・高密度化・多層化が進んでいます。それに伴い、PCボード(実装基板・PCB:Printed Circuit Board)やプリント基板(PWB:Printed Wired Board)の研究開発や品質保証において、スルーホールやランド(パッド)の微細な箇所の観察、凹凸などの3次元形状の測定・評価の難易度が高くなりました。ここでは、プリント基板や基板実装の基礎知識から、最新の4Kデジタルマイクロスコープでの基板細部の観察・測定事例までを紹介します。

- プリント基板の種類・構造・特徴

- プリント基板実装の方法

- プリント基板のスルーホールやランドの観察・測定事例

- プリント基板・PCボードの研究開発・品質保証を強力にサポートする4Kデジタルマイクロスコープ

プリント基板の種類・構造・特徴

PCボード(実装基板)製造において、部品実装後の品質を左右するプリント基板。ここではプリント基板の種類やそれぞれの構造や特徴、各部の名称について解説します。

プリント基板の種類

プリント基板の代表的な種類や特徴、構造などを図とともに説明します。

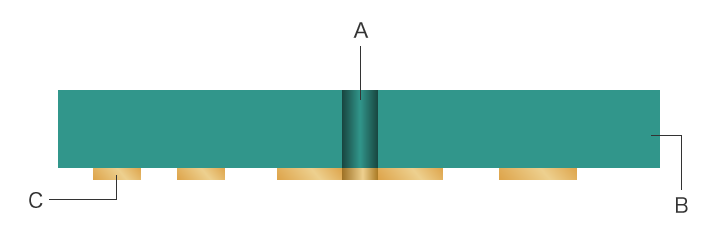

片側基板(1層基板)

基材の片側のみに銅箔をプリントした基板です。単層であることから1層基板とも呼ばれます。部品のリード(電極)を差し込む「ノンスルーホール」は、ドリルもしくはパンチングで基材に穴を開けたもので、穴内部は銅めっきされておらず絶縁状態です。そのため、基板表面のランドまたはパッドと呼ばれる銅箔が付いた部分が部品との接点となります。生産コストが低いことから、大量生産の民生用電子機器に使用されることが多い基板です。

- A

- ノンスルーホール

- B

- 基材

- C

- 銅箔

両面基板(2層基板)

基材の両側に銅箔をプリントした基板で、2層基板とも呼ばれます。部品の挿入実装に用いる「スルーホール」は、穴の内部も銅めっきされているため電気伝導性を持ちます。1層基板と比較するとコストは高くなります。その一方、配線と実装のスペースが2倍となり、基板サイズを縮小できるため、電子機器で幅広く使用されています。

- A

- スルーホール

- B

- 基材

- C

- 銅箔

多層基板

銅箔とプリプレグ(prepreg)と呼ばれる絶縁体層を挟み込むことによって多層化した基板です。層数に応じて4層基板・6層基板・8層基板などと呼ばれます。層数が増すにしたがい構造が複雑化するため、設計および製造コストが上がります。一方、電源や一般信号線などを内層に潜らせることができるため、表面により広い実装スペースを確保し、実装密度を向上できることがメリットです。

- A

- スルーホール

- B

- プリプレグ(絶縁体層)

- C

- 基材

- D

- 銅箔

プリント基板実装の方法

プリント基板に電子部品をはんだで接合し、PCボードとして機能させるための工程である「プリント基板実装」。現在主流となっている基板への電子部品の実装方法は、挿入実装と表面実装の2つです。図とともにそれぞれの特徴を解説します。

挿入実装(IMT:Insertion Mount Technology)

プリント基板のスルーホール(穴)にリード(電極)を差し込み、はんだで接合する実装方法です。スルーホール内部にもはんだが充填されることにより、接続部でインピーダンスを少し低下させることができます。部品を基板上に配置するため、基板サイズが大きくなり、小型化が難しいことが問題点として挙げられます。

挿入実装用部品のリードは、スルーホールに入るようパッケージから下向きに真っ直ぐ出ていることが特徴です。このような電子部品をDIP部品と呼びます。

表面実装(SMT:Surface Mount Technology)

現在の基板実装の主流となっているのが表面実装です。スルーホールを使わず、基板表面にあるランド上にクリームはんだを塗り、電子部品を載せ、炉で加熱して接合します。これをリフロー方式といいます。挿入実装のようにリード(電極)を基板に貫通させる必要がないため、基板の両面を高い自由度で効率良くレイアウトすることができます。より多くの電子部品を実装でき、PCボードを小型化・高密度化できることがメリットです。

リード先端がランドと並行になっているパッケージ部品や、部品の両端の底面や側面が電極となっている表面実装部品をSMD(Surface

Mount Device)部品と呼びます。

プリント基板のスルーホールやランドの観察・測定事例

プリント基板のスルーホールやランドは、部品と基板、そして回路内で部品どうしをつなぐ重要な役割を果たします。実装工程では、はんだの印刷またははんだ槽の状態、リフロー炉の温度プロファイルなど管理項目が多岐にわたります。しかし、どれだけ各工程や材料に注意しても、スルーホールやランドに不良があった場合、PCボードの導通不良や動作不良などの不具合を招きます。

ただし、プリント基板のスルーホールやランドには、凹凸形状や銅箔特有の光の反射があります。従来の顕微鏡では、傾斜観察には多くの手間と時間がかかるうえ、凹凸の一部にしかピントが合わないなど観察の難易度が高く、また、繊細なプリント基板の微細・狭小なスルーホールやランドの3次元形状や寸法を測定することは困難でした。

キーエンスの超高精細4Kデジタルマイクロスコープ「VHXシリーズ」は、高解像度かつ深い被写界深度を実現した光学系と独自の観察システムで従来の課題を解決します。

スムーズな傾斜観察や深度合成などを駆使したフルフォーカス4K画像での観察や、走査電子顕微鏡(SEM)に迫る高コントラスト画像の取得、高精度な3次元寸法測定など多彩な機能を簡単に活用でき、PCボード・プリント基板の品質保証や研究開発における作業の高度化・効率化を実現します。以下では、実際に「VHXシリーズ」を使って基板のスルーホールやランドを観察・測定した例を紹介します。

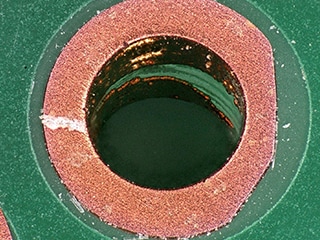

スルーホールの傾斜観察

スルーホール内側の銅めっきが剥がれていると接続不良の原因となります。しかし、穴の側面は奥まっているため、従来の顕微鏡では、サンプルを傾けて治具固定して、傾斜観察を何度も繰り返さなければならず、難易度が高いうえ、多くの時間と手間を要しました。

4Kデジタルマイクロスコープ「VHXシリーズ」の「フリーアングル観察システム」と「高精度X・Y・Z

電動ステージ」を活用することで、視野・回転軸・傾斜軸の3つの軸を簡単に合わせながら傾斜観察が可能です。傾けても回転させても視野が逃げることがないため、高精細な4K画像での傾斜観察がスムーズかつスピーディに実現します。

また、「深度合成」機能により、スルーホールの内側のように奥まった箇所の高倍率観察でも、視野全域にフルフォーカスした鮮明な画像での傾斜観察が可能です。

また、従来は難易度が高かった照明の条件出しも、「VHXシリーズ」では調整不要・簡単操作で完了することができます。ボタンを押すだけで全方位の照明で自動撮像したデータを取得する「マルチライティング」機能を用いれば、目的に合った画像を選択するだけの直感的な操作ですぐに観察を開始できます。

下の画像は、照明光が届きにくいスルーホールの内側をリング照明とバックライトを併用することによって、穴の内側まで明るく鮮明な画像で傾斜観察した例です。穴側面の銅箔の剥離といった微細な不良まで詳しく観察することができます。

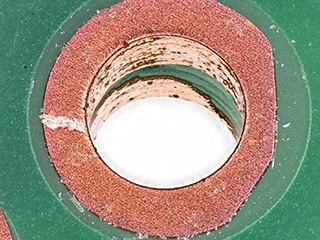

ランド表面の凹凸観察(Opt-SEM画像)

ランド表面の銅めっきには微細な凹凸がありますが、コントラストが低いため表面状態をクリアに捉えることは困難でした。

4Kデジタルマイクロスコープ「VHXシリーズ」は、走査電子顕微鏡(SEM)に迫るコントラストの高い画像を真空引きなどの手間なく取得できる「Opt-SEM(Optical Shadow Effect Mode)」を搭載。ランドの微細な凹凸を強調した画像により、表面状態を詳しく観察して評価することができます。

ランドのめっき不良の3次元寸法測定・プロファイル測定

プリント基板のランドの銅めっき剥がれなどの不良があると、部品実装工程での不具合やPCボードの動作不良につながる恐れがあります。しかし、ランドの微細な3次元形状を接触式の測定器や従来の顕微鏡で測ることは困難でした。

4Kデジタルマイクロスコープ「VHXシリーズ」は、高解像度の観察画像からそのまま高精度に3次元寸法測定を実行できます。真上からの画像だけで表面の微細な凹凸や粗さを捉えて3D画像化や凹凸形状の測定値を取得可能です。

また、画面を見ながらマウス操作で指定するだけで、任意の箇所のプロファイル計測も可能です。不良箇所の2次元断面形状から凹凸形状をサブミクロンオーダーで測定値を取得できるため、高精度な解析をクイックに実施することができます。

プリント基板・PCボードの研究開発・品質保証を強力にサポートする4Kデジタルマイクロスコープ

4Kデジタルマイクロスコープ「VHXシリーズ」は、PCボードの信頼性向上に欠かすことのできない、プリント基板のスルーホール・ランドの高度な拡大観察や高精度な3次元測定が可能です。また、レポートの自動作成まで一連の作業を1台でシームレスに完結することができます。簡単な操作で多彩な機能を活用することができるため、従来は困難だった業務を容易化し、作業時間を短縮して業務効率を向上します。

電子デバイス業界に求められるさまざまな観察や測定に活用することができる「VHXシリーズ」は、ここで紹介した以外にもさまざまな機能を数多く搭載しています。詳細は、以下のボタンよりカタログをダウンロード、または、お気軽にご相談・お問い合わせください。