はんだのクラック・ボイドなど不良の観察・測定

実装基板や電子部品の小型化・高密度化が進む昨今、はんだによる実装品質への要求も高度化しています。スマートフォンなどの端末はもちろん、電子制御の高度化が著しい自動車業界においても、安全性の観点から、はんだ不良の観察・解析は重要視されています。

ここでは、代表的なはんだ不良「クラック」「ボイド」のミクロ観察を中心に、最新の4Kデジタルマイクロスコープの最新事例を紹介します。

はんだを取り巻く環境の変化

急速な普及と同時に、高機能化・小型化・低背化が進行し続けているスマートフォンやタブレット端末、ウェラブルデバイスなどの機器では、内蔵する実装基板・電子部品の小型化・高密度化・多層化がより重要となりました。

また、重要部品の電子制御による自動ブレーキや自動運転技術などへのニーズが拡大している自動車業界においては、車載する各種実装基板・電子部品に対し高い耐久性・信頼性が要求されるようになりました。

中でも電気的導通や電子部品の接合という重要な役割を担う「はんだ」は、特に耐久性・信頼性の向上が求められるようになりました。また、2000年代に始まったはんだの鉛フリー化により、材料の脆化の対策となる接合技術にも要求が高まっています。

はんだの耐久性・信頼性を評価するうえで欠かせない試験が、信頼性評価試験です。一般に、はんだの評価には温度サイクル試験が用いられます。

故障原因となるはんだ不良にはさまざまな種類があります。たとえば、クリームはんだ・はんだペーストなどの自動塗布または印刷工程において、凹状の部分などで「ぬれ性(濡れ性)*」が不十分であることにより、ランドへの接合強度の低下や「ボイド」などの不良が発生する場合があります。各種はんだ不良の観察・解析による原因究明が品質の改善・向上には欠かせないものとなっています。次項では、代表的なはんだ不良とそのリスク、観察の必要性について説明します。

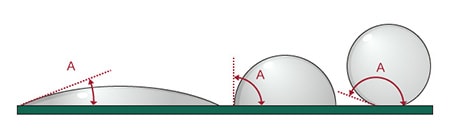

ぬれ性(濡れ性)とは:固体表面とそこに滴下された液体(溶融状態のはんだなど)との「接触角θ(Contact Angle)」の大小で、ぬれ性が表される。図中Aの角度(接触角θ)が小さいほどぬれ性が高く、液体が固体表面にしっかり塗布されている状態。接触角が大きいほど固体表面が液体をはじいている状態となり、ぬれ性が低い。

はんだ不良とクラック・ボイド観察の重要性

製品の故障原因となるはんだ不良には、はんだ量過多により隣接する接続部と短絡が起こる「はんだブリッジ」・「はんだ過多」、加熱過多による「はんだボール(飛散)」や「導通不良」、フラックスが蒸発または加熱不足による「イモはんだ」などさまざまな種類があります。

なかでも実装直後の検出や原因特定が難しい不良として、「クラック」や「ボイド」が挙げられます。これらの不良発生には、さまざまな原因が考えられるほか、実装直後だけでなく実装後の時間経過や応力により発生・成長する場合があるため、顕微鏡などによる観察・不良解析が不可欠となります。

- 「クラック」の原因とリスク

- クラック(割れ)は、はんだ接合後、時間の経過や応力、疲労などによって発生・進行します。実装初期段階では微細なクラックが、成長することで接合部分の抵抗値が上昇し、ジュール熱が発生します。クラックの進行により接合部分が開口してしまうことで故障に繋がります。特に、鉛フリーはんだでは、クラックが発生すると一気に進行する傾向があるといわれています。進行したクラックは、発熱・発火の危険性があるため、品質保証の観点からはんだのクラックには細心の注意と対策が必要です。

- 「ボイド」の原因とリスク

- はんだ印刷時にはんだ材料の粒子間に隙間がある状態でのリフローや、部品実装時に発生したガス、凹んだ形状の部分においてクリームはんだやはんだペーストのぬれ性(濡れ性)不足などが原因となり、はんだにボイドが発生します。ボイドは、はんだの強度低下の原因となります。また、部分的に強度が低下することでクラックの発生原因となる場合があるともいわれており、ボイド発生の原因究明と対策はきわめて重要です。

各種試験や市場品の故障でみられるクラックやボイドをマイクロスコープなどで正確に観察・解析・評価することは、品質保証や故障の原因究明、工程や材料、品質の改善において重要です。

はんだクラック・ボイド観察・解析の最新事例

実装後のはんだは立体形状であるため、従来の顕微鏡における高倍率観察では被写界深度の不足により一部にしかピントが合わず、観察部位ごとにシビアなピント調整が必要でした。

また、サンプルの研磨が不十分な場合も同様に、表面の凹凸により全体にピントが合いませんでした。ほかにも、材料の光沢による反射で不良箇所の見落としが生じたり、拡大倍率や解像度不足により成長前の微細なクラックまで観察できなかったりといった課題がありました。

キーエンスの高精細4Kデジタルマイクロスコープ「VHXシリーズ」は、深い被写界深度と高分解能を実現した光学系と4K

CMOS、高機能な照明や高度な画像処理など独自設計のシステムにより、従来の課題を解決しました。より高度なはんだ観察・不良解析・評価をより簡易な操作でスピーディに実現することで、作業効率を大幅に向上します。

ここでは、「VHXシリーズ」を使った、はんだ不良観察・解析の最新事例を紹介します。

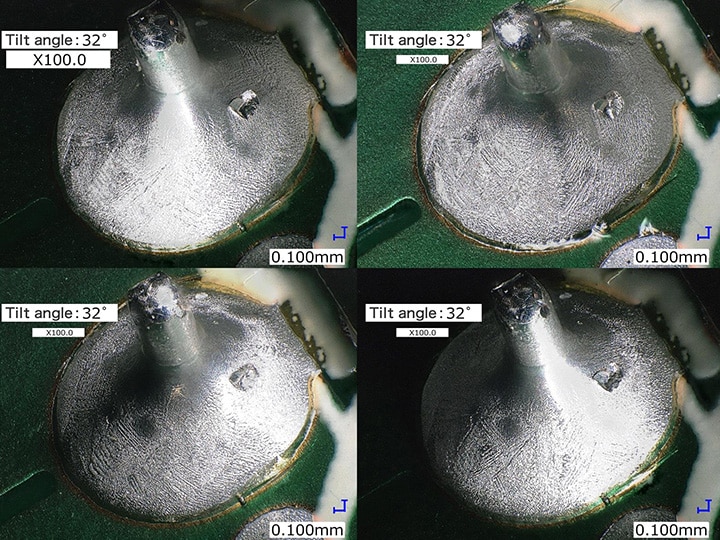

実装基板のはんだクラック傾斜観察

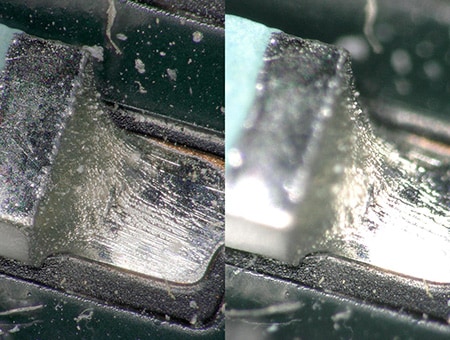

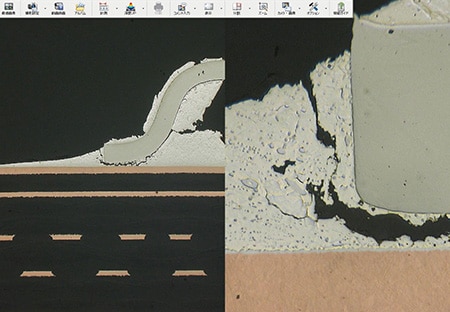

4Kデジタルマイクロスコープ「VHXシリーズ」は、「フリーアングル観察システム」を活用することで、実装基板の立体的なはんだフィレットの傾斜観察が可能です。

また、「ハレーション除去」「リング除去」機能により、はんだ特有の光の反射に影響されることなく、はんだのクラックを鮮明に観察することが可能です。

「VHXシリーズ」は、一般的な顕微鏡の約20倍の深い被写界深度を実現。さらに、「ライブ深度合成」により、高倍率でも立体物全体にフルフォーカスした鮮明な4K画像を簡単に得ることができます。

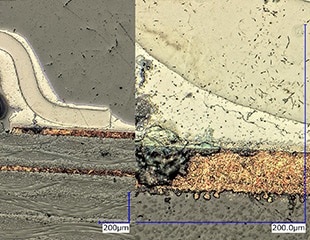

左:深度合成・ハレーション除去・リング除去 / 右:通常

電子部品断面のはんだクラック観察

実装初期においては小さなはんだクラック(割れ)でも、時間経過などにより進行し、故障や発熱・発火の原因となります。これまで、倍率・解像度の不足などによる微細なクラックの見逃しは大きな課題となっていました。

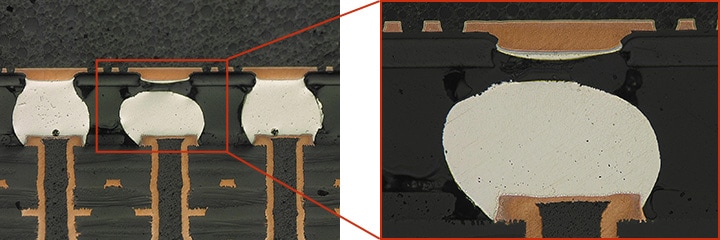

4Kデジタルマイクロスコープ「VHXシリーズ」は、高分解能HRレンズと電動レボルバにより、レンズ交換なく倍率に応じて自動的にレンズを切り替え、直感的な操作で20~6000倍まで拡大可能な「シームレスズーム」を実現しました。不良部分の高倍率観察においても、画面分割機能により低倍率画像と並べて表示することで、拡大箇所を常に把握しながらスムーズに観察可能です。

また、深い被写界深度と「ライブ深度合成」により、樹脂埋めした断面サンプルの研磨が不十分で表面に凹凸がある場合でも、サブミクロンオーダーの微細なはんだクラックまで鮮明な画像で観察することができます。

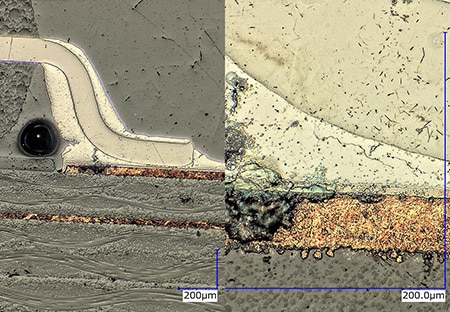

断面サンプルでのはんだボイド観察

4Kデジタルマイクロスコープ「VHXシリーズ」は、樹脂埋めされたBGA断面の観察においても「ライブ深度合成」により、研磨不足による凹凸に影響されず、全体にフルフォーカスした鮮明な拡大画像が得られます。微細なボイドも見逃すことなく観察することができます。

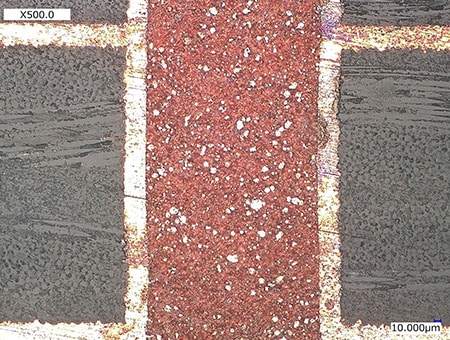

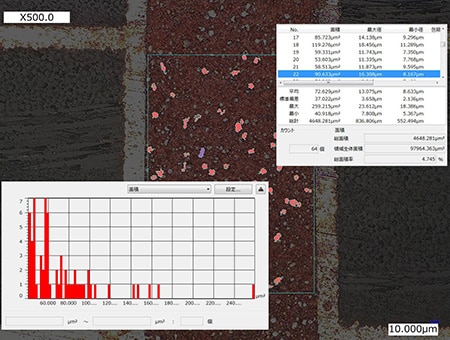

基板断面の定量解析

4Kデジタルマイクロスコープ「VHXシリーズ」は、高解像度の拡大画像を使った高精度な自動面積計算・カウントが可能です。定量解析が可能になると同時に、撮影画像や数値のデータを用いたレポート作成まで1台でスピーディに完結するため、作業工数を大幅に削減することができます。

はんだフィレットの外観による接合強度の評価

従来は、はんだ表面の光沢による反射により、照明の条件出しが難しく、観察者によって評価にバラつきが生じたり、不良箇所の見逃しが生じたりしていました。

4Kデジタルマイクロスコープ「VHXシリーズ」は、ボタンを押すだけの簡単な操作で、全方向の照明による撮影データを自動で取得する「マルチライティング機能」を搭載。

マルチライティング機能で撮像した画像から最適なものを選択するだけで観察・評価ができるため、これまで照明を何度も調整するためにかかっていた時間を大幅に短縮できます。また、マルチライティング画像の選択後であっても、異なる照明条件の画像データが自動保存されているため、マウス操作だけで異なる照明条件の画像を呼び出すことができます。

さらに、「ハレーション除去」「リング除去」機能を用いることで、はんだ特有の光の反射を抑えることができるため、はんだ接合部分の外観を鮮明な画像で観察可能です。溶融状態のはんだのぬれ性(濡れ性)が低いことで、はんだがランド表面に十分にぬれ広がらない「不ぬれ(不濡れ)」によって生じる、はんだフィレットの接合強度低下も見逃すことなく観察することができます。

はんだの品質保証に欠かせない機能を凝縮した1台

高精細4Kデジタルマイクロスコープ「VHXシリーズ」は、他にも2D・3D計測など数多くの機能を搭載し、1台で多様な実装における、さまざまなはんだ不良の観察・解析・計測・評価に対応します。また、簡単な操作で鮮明な4K画像や計測値がスピーディに得られるため、従来の作業を飛躍的に効率化することができます。

「VHXシリーズ」に関する詳細は、以下のボタンよりカタログをダウンロード、または、お気軽にご相談・お問い合わせください。