実装基板・電子部品の故障解析・不良解析

スマートフォンなどの端末や各種デバイスの高機能化・低背化に伴う、実装基板・電子部品の小型化・高密度化。そして、自動ブレーキや自動運転技術により電子制御化が進む自動車分野。いずれも実装基板・電子部品の信頼性の要求、故障解析・不良解析による品質改善の精度とスピードへの要求は、高まるばかりです。

ここでは、最新の4Kデジタルマイクロスコープを用いた故障・不良解析の最新事例を紹介します。

実装基板・電子部品の故障解析の重要性

スマートフォンやタブレット端末、ウエラブルデバイスなどの小型化・低背化と高機能化を背景に、基板や部品の小型化・高密度化・多層化などが進んでいます。また、自動車業界においては、自動ブレーキや自動運転技術などの研究開発に伴い、重要な構成部品の電子制御化が進んでいます。それにより、実装基板・電子部品にも走行・加速・停止時などでかかる応力に長期間対応する高い耐久性・信頼性が求められるようになりました。

日常のさまざまなシーンで重要な役割を担うようになった各種端末・デバイスや、高い安全性が求められる自動車などの製品では、電子制御される重要部品の故障・不良が重大なトラブルまたは事故に繋がる可能性があります。

実装基板・電子部品の耐久性・信頼性を評価するうえで、信頼性評価試験(加速試験)は、より重要な存在となりました。また、製品試験のみならず、市場品の品質保証の観点から、顕微鏡を用いた製品の故障解析・不良解析による原因究明・品質改善は、以前に増して重要となり、高い精度が要求されるようになりました。

ここでは、市場出荷後、または製造現場での実装工程などで生じた実装不良・電子部品の故障解析・不良解析の手法について説明します。

故障解析・不良解析の手法

実装基板の故障解析・不良解析には、下記のような手法があります。

- 故障箇所の特定

- 電気的に故障を再現し、電子部品・ユニットなどのショートやリークなどに伴う発熱箇所を特定可能な「ロックイン赤外線発熱解析」などで故障箇所を特定します。

- 故障箇所の確認

- 透過X線・X線CT・電子線マイクロアナライザ(EPMA)などで微細構造などを観察し、その物性を正確に理解・把握します。

- 不良部分の観察・解析(不良解析)

- 顕微鏡・走査型電子顕微鏡(SEM)・集束イオンビーム装置(FIB)・電子線マイクロアナライザ(EPMA)などを用いた不良部分の「断面観察」や、研磨・樹脂パッケージ開封による「平面観察」などにより不良を詳細に解析し、具体的な原因を究明します。

実装基板・電子部品の観察・解析の最新事例

先に挙げた電子基板・電子部品の故障解析・不良解析の中でも特に重要となるのが、「不良部分の観察・解析」の精度です。また、市場品や信頼性評価試験における故障の原因究明と改善には、解析・評価の正確さと同時にスピードも要求されます。

特に顕微鏡を用いた不良部分の外観検査による解析・評価は、多く用いられている手法です。しかし、従来は大がかりな機器や複数の機器を併用することで作業が煩雑化し、作業時間がかかりました。また、微細な部品の凹凸や照明の条件出し、輪郭のわかりづらさなど観察・解析における課題が多くありました。

キーエンスの高精細4Kデジタルマイクロスコープ「VHXシリーズ」は、高分解能HRレンズと4K

CMOSなど最先端技術を採用し、鮮明な4K画像で不良箇所を正確に観察・解析することができます。また、高解像度な拡大画像を用い、簡単な操作でそのまま2D・3D測定などが可能なため、解析に求められる一連の作業を高精度かつスピーディに実現します。

ここでは、「VHXシリーズ」を用いた観察・解析の最新事例を紹介します。

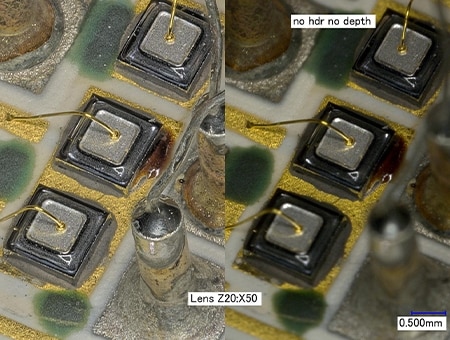

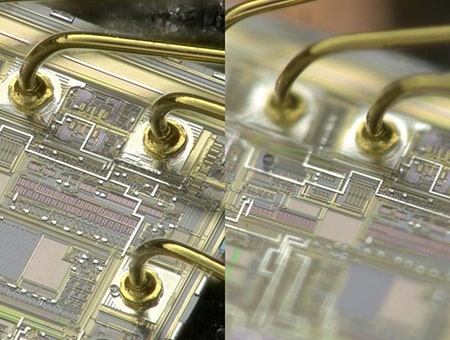

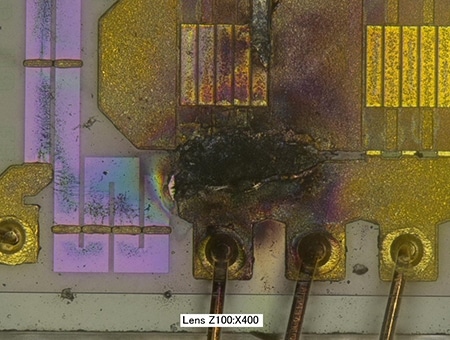

ワイヤーボンディングの観察・解析

従来のシステムでは、ダイに対し立体的に接続されたワイヤーボンディングの全体にピントが合わず、光沢によるハレーションなどの影響により、鮮明な画像を得ることが非常に困難でした。

4Kデジタルマイクロスコープ「VHXシリーズ」は、自由な角度からの傾斜観察を可能とする「フリーアングル観察システム」や高機能な内蔵照明による均一な照明、光の反射によるハレーションを抑える「ハレーション除去機能」、対象物全体にピントが合う「ライブ深度合成」を実現。立体的なワイヤーボンディングの高倍率観察においてもフルフォーカスした鮮明な4K画像で正確に観察・解析することができます。

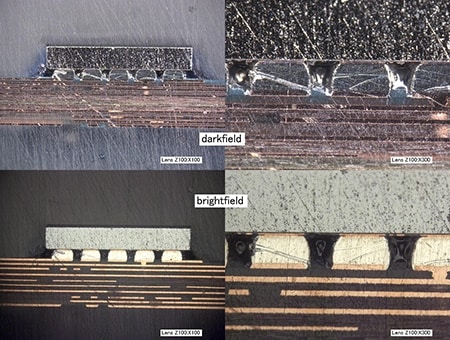

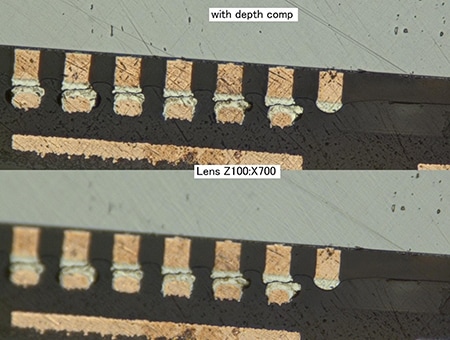

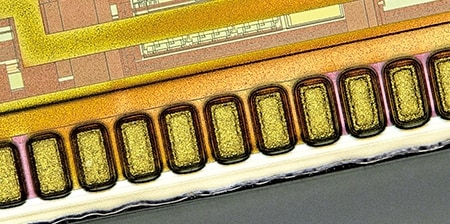

半導体パッケージ断面・表面の観察・解析

4Kデジタルマイクロスコープ「VHXシリーズ」は、暗視野・明視野・微分干渉(DIC)・偏光など多彩な照明を搭載。半導体のパッケージングに用いられる接着剤(ボンド)や各種ペーストの特性や素材の形状まで観察可能です。

また、樹脂埋めした断面サンプルの切削や研磨が不十分な場合も、少ない画像枚数で立体像を構築することができ、高倍率でも全体にピントが合った画像が取得可能です。

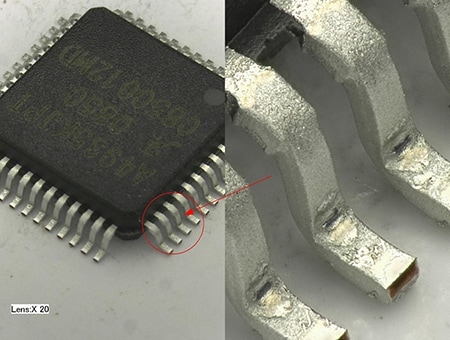

また、「VHXシリーズ」は、「フリーアングル観察システム」を活用することで、斜めアングルからのパッケージ表面やピンの高倍率観察が可能です。従来のマイクロスコープに比べ約20倍の被写界深度を実現し、面倒なピント調整なしに全体にフルフォーカスした画像で素早く高精度な解析が実現します。

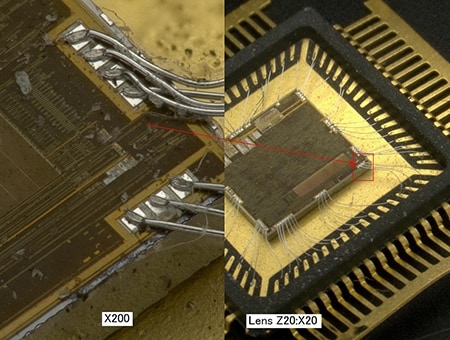

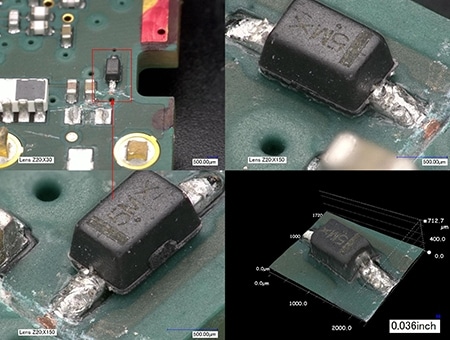

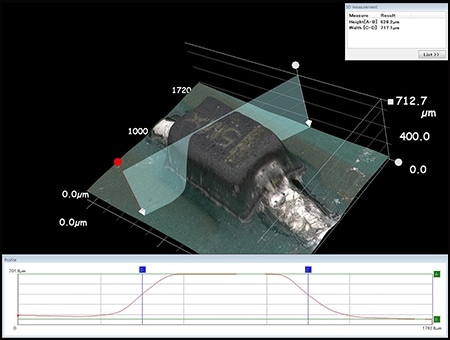

実装基板の観察・測定・解析

電子部品が実装された状態のプリント回路基板は、表面に凹凸や色や光沢が混在しているため、従来はピント調整や照明の条件出しが困難なうえ、作業時間がかかりました。

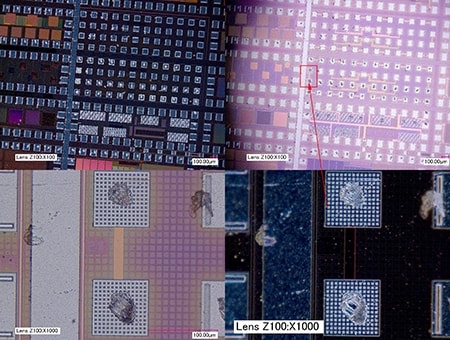

4Kデジタルマイクロスコープ「VHXシリーズ」は、高分解能HRレンズと電動レボルバにより、レンズ交換なく20~6000倍を自動で倍率変更する「シームレスズーム」を実現し、直感的な操作で拡大・観察が可能です。また、「フリーアングル観察システム」により、高倍率での傾斜観察おいても全体にフルフォーカスした高解像度画像が得られるため、立体的な実装部品を鮮明に観察・解析することができます。倍率の異なる画像を画面分割機能で表示できるため、高密度な実装基板であっても、解析対象となる実装不良箇所を見失うことがありません。

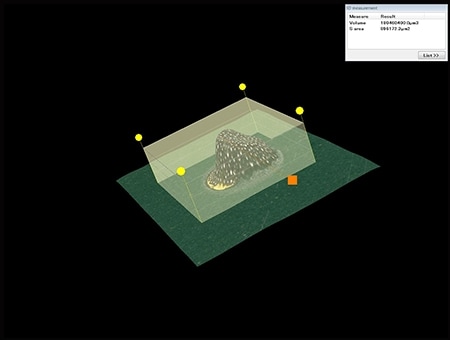

さらに、高解像画像からそのまま高さ情報を活用したサブミクロンオーダーでの3D形状・プロファイル測定が可能なため、定量的な解析・評価が1台でスピーディに完結します。

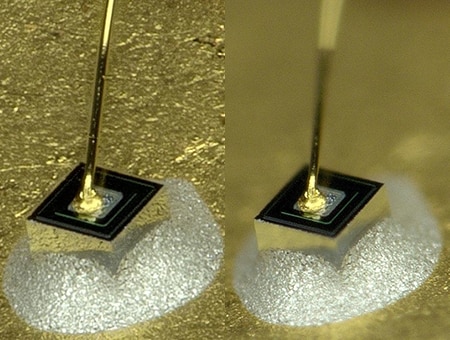

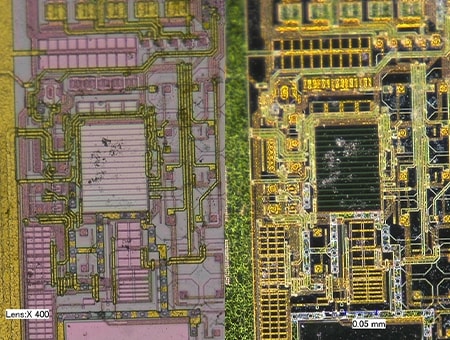

ICチップの最終外観検査

4Kデジタルマイクロスコープ「VHXシリーズ」は、最大6000倍の高倍率に対応し、高倍率であっても高解像度4K画像が得られます。多彩な照明や凹凸のある対象物であっても全体にフルフォーカス可能な深度合成、HDR機能などを搭載し、ICチップの回路パターンの微細な傷もクリアに捉えることができます。

故障・不良解析はもちろん、製造の現場における最終外観検査においても正確でスピーディな解析・評価を実現します。

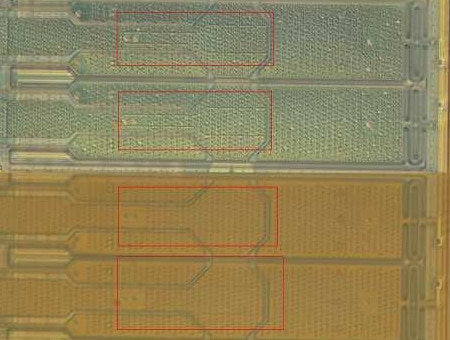

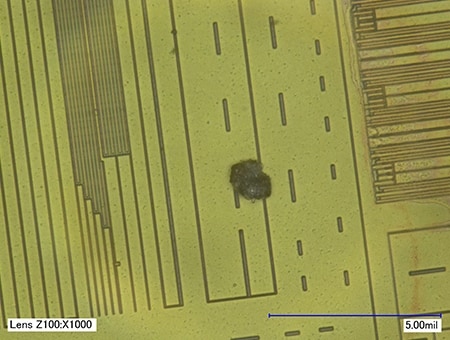

ICチップの異物混入検査・解析

回路に混入した微細な異物(微粒子)は、短絡などによる故障・不良の原因となります。

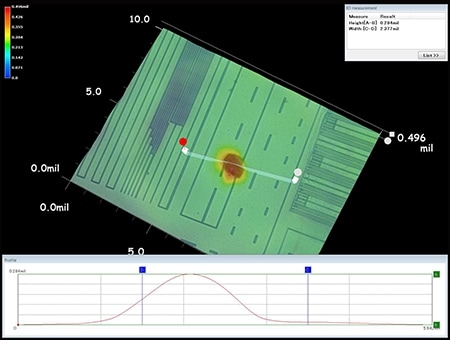

4Kデジタルマイクロスコープ「VHXシリーズ」は、微細な異物も高倍率かつ鮮明な画像で捉えることができます。また、少ない画像枚数で立体像の構築が可能なため、異物とくぼみの凹凸を区別し、回路表面の異物の存在を判別することができます。

さらに、高さ情報を活用した異物の3D形状・プロファイル測定も「VHXシリーズ」でそのまま実施できます。異物の大きさ・構造・体積による定量評価、そして、撮影画像や測定値を用いたレポート作成まで1台で素早く作業が完了します。

故障解析・不良解析の精度と作業効率が向上

鮮明な4K画像による観察・解析のみならず、2D・3D測定も1台で実現する4Kデジタルマイクロスコープ「VHXシリーズ」は、立体的な構造を持つ実装基板・電子部品の故障解析・不良解析の精度と作業効率を大きく変えます。

また、簡単な操作で高度な解析と定量評価が可能なため、習熟度を問わず、人による誤差が生じません。

「VHXシリーズ」は、ここで紹介した以外にも多くの機能を搭載し、さまざまな対象物の多様な故障・不良の解析に対応することができます。

「VHXシリーズ」に関する詳細は、以下のボタンよりカタログをダウンロード、または、お気軽にご相談・お問い合わせください。