株式会社トヨタプロダクションエンジニアリング様

株式会社トヨタプロダクションエンジニアリング

鋳造・駆動HV エンジニアリング部 駆動・HV 生産室 DE設計G

宮下 秀一氏

設備設計における「手戻り60% 減」·「リードタイム15%減」

3Dプリンタがもたらした業務効率の向上と社内イノベーションの活性化

株式会社トヨタプロダクションエンジニアリング(以下 TPEC)は、トヨタ自動車株式会社の100%子会社として生産技術分野のデジタルエンジニアリングを担当している。主な業務内容は3DモデリングやCAE、ソフトによるシミュレーションなど、最先端のデジタル技術を駆使して製品や工程・設備のバーチャル検討を行ない、一般的な2Dによる計画と比較して、より安全かつ高品質で効率的な生産ライン・生産工程の計画及び、生産準備などを手掛ける。2015年9月、同社は新たなデジタル技術としてキーエンスの業務用高精細3Dプリンタを導入した。そしてそれは、TPEC自らの生産性を向上させると同時に、社内に新たなイノベーションをもたらす存在となった。本記事では、TPECにおいてキーエンスの3Dプリンタ導入および運用の中心人物である、鋳造・駆動HVエンジニアリング部 宮下秀一氏に話を伺い、導入に至った経緯と、それによってもたらされた効果について紹介する。

自らの手で検証ができないというジレンマ

TPECは、ソフトウェアとハードウェアの両面から、新たな生産技術ツールの開発を行なっている。当然ながらそれらには、実際の現場でどのようなものになるのか、綿密な検証が必要となる。

「人の手や工具との干渉、全体的なバランス、そして質感、それらは画面上のデータだけではわかりません。設備設計の精度を高めるためには、試作を用いた実物による検証が不可欠です」

だが、キーエンスの3Dプリンタ導入以前のTPECには3Dプリンタが存在せず、主にハードウェアの試作品を社内で作成することができなかった。自らの手で検証を行なうことができないため、通常は顧客側に図面の3Dデータを提供し、設備の完成後に何か問題が生じた際には、そのつど設計変更を行ない改善していた。また、どうしても試作が必要な場合には、外部の試作会社にしていたそうだ。

事前に試作の段階で確認して修正する場合と、設備の完成後に修正を行なう場合とでは、圧倒的に後者の方が手間と時間がかかり、それによる機会損失コストは莫大なものとなる。また、外部に試作を依頼する際にも、時間の無駄を抑えるために必要最小限の試作だけで済ませるケースが多く、十分な検証ができなかった。そして何より、「検証をお客様の手に委ねるのではなく、自らの手で行なって精度を高めたい」という葛藤が宮下氏を悩ませていた。

すぐ導入しよう!社長の一声で決まった3Dプリンタの導入

HV(ハイブリッドカー)、PHV(プラグインハイブリッドカー)、EV(電気自動車)、FCV(燃料電池自動車)など、昨今の自動車産業は次々と新しい技術が登場している。技術者の数も増え、同時に現場におけるコミュニケーションの重要性も増している。より具体的に、そして的確に意図を伝えるには、図面よりも実体のある試作品を用いた方が、明らかに手戻りが減らせる。

さらに、試作品を用いて検証を重ねれば、設備の品質も確実に向上するはず。しかし、当時のTPECのように、顧客に検証を託したり、外部に依頼した最低限の試作パーツで検証を行なったりするだけでは、十分な検証結果が得られず予想外の手戻りが発生するケースも増えてしまう。

このような問題を解決するためにも、3Dプリンタの導入が急務であると宮下氏は考えていた。「以前から3Dプリンタの導入を検討していたのですが、上司をどう説得すれば良いのか悩みどころでした。しかし、今後益々増えて行く負荷、ニーズに対し3Dプリンタを導入したほうが精度を大幅に高められると思える状況になってきたので、意を決し相談にいきました」

“今後、3Dプリンタは絶対に必要となる”

そう確信して乗り込んだ宮下氏を待っていたものは、社長の意外な反応だった。

「想いを説明したところ一言、『今すぐ導入しよう!』と言われました。我々が悩んでいる間に社長は数歩先を進んでいたんですね。一通り説明を終えた際、“なんで今まで無かったんだ”と怒られてしまいました(笑)」

キーエンスの3Dプリンタ導入の決め手は「精度」

キーエンスの3Dプリンタで造形したギヤとネジのモデル。精度があるので、かみ合わせも再現できている。染色して色を着けて使うこともあるそうだ

念願の3Dプリンタを手に入れるにあたり、宮下氏は10社ほど比較検討を行なった。その際、選定の基準として特に重視したポイントは以下の3点。

- 1.高精度

- 2.サポート材処理のし易さ

- 3.オフィスへの設置性

「精度については、最低限でも0.1mm程度の誤差でそのまま組み立て検証が可能なレベルであること。自動車や、その製造設備に必要な部品はサイズが大きなものが多く、そのほとんどは3Dプリンタの造形エリアに収まることがありません。ですが精度が高いのであれば、ミニチュアモデルであっても十分な検証結果が得られます。むしろ小さい方が素早く、かつコストも安くなりますので、精度を重要視しました。また、できればオフィス内に置きたかったので、それができる作業性と設置性が必要でした」

ちなみに材料の種類については、「設計の検証では積層造形で機能評価まではできず、材料にこだわるべきではない。もし機能検証を行なう必要がある場合は、3Dプリンタではなく切削で試作することになる」という判断のもと、最終的には透明性があれば良しとしました。

これらのポイントに合った様々な製品の比較検討を重ねた結果、宮下氏が選択した3Dプリンタが、株式会社キーエンスが提供するキーエンスの3Dプリンタだった。なお、宮下氏によると上記3つの他にも、キーエンスの3Dプリンタを選ぶ決め手となったポイントがあったそうだ。それが専用の3Dソフトウェア「Modeling Studio」の存在である。

「まず日本語に完全対応であること。これが大きいです。海外の製品では、ソフトウェアが英語であったり、日本語対応となっていても一部だったりというケースもあります。ユーザーインターフェースも直感的でわかりやすい。説明書も用意していただいたのですが、一度使えばわかるので、今はもう誰も説明書を見ていません」

なお、選定機種について宮下氏が社長に説明に行なったところ「“好きな機種でいいから、すぐに入れなさい”と、また怒られてしまいました(笑)」とのことだ。

キーエンスの3Dプリンタによってもたらされたもの

宮下氏が持っているのはキーエンスの3Dプリンタで一体造形した製品のミニチュアモデル。ミニチュアでも歯車が回る仕様となっている。

キーエンスの3Dプリンタ導入は、TPECに数多くのメリットをもたらした。

まず、当初の目的である「精度の向上」だが、導入前後を比較すると、設計不具合による手戻りが60%減と大幅に改善された。また設計のリードタイムも15%削減され、業務効率も向上した。

「例えば、このようなモデル(下画像)をキーエンスの3Dプリンタで一体造形して、お客様の前で実際に動かしながら組立性の改善案を説明すると、図面だけで説明していた頃にはなかったご意見やご要望が、“その場”でいただけるようになりました。これだけでも、手戻りの防止に大きく貢献していると言えるでしょう」そしてもう一つ、大きな変化としてあげられるものに「社内におけるイノベーションの活性化」がある。「私が所属する部署にはメンバーが100人ほどいますが、そのなかで頻繁にキーエンスの3Dプリンタを利用している者は7〜8 人です。彼らは次々と新しいものを考案して試そうとしています。また、当初は設計部署での使用を想定していましたが、それ以外の部署、全社的な活用に繋がっており、そこからまた新たな製品や発見が生まれています」

キーエンスの3Dプリンタ導入前にはできなかったことが可能になり、社内には「試行錯誤」することへの機運が高まりつつある。その結果、利用の予約表は常に一杯。「導入してから7ヶ月が経ちますが、ほぼフル稼働に近い状態です。先月(2016年3月)には、とうとう土日や祝日も含めて完全に予定が埋まってしまって、私も自由に使えなくなってしまいました。もともと私が使いたくて導入したはずなんですけどね(笑)」

キーエンスの3Dプリンタ活用例の紹介

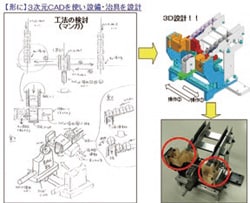

01 設備や治具などを設計し、改良や微調整が必要と思われる部分をキーエンスの3Dプリンタにて作成して検証を実施。この装置の場合、ギアの切り出しをスムーズに動かせるかが重要なポイント。そこでギアの切り出し部分を3Dプリンタで造形して試作を作成( 画像赤丸の部分を造形)。実際に動作させ、トライ&エラーを何度も繰り返し、最終形を完成させる。なお右図では、手書きの図面から3Dデータ、実際の試作品に至るまで様々な修正や変更が加えられている。

02 製造の工程で温水がかかる箇所があるため、コネクタ端子部分を防水するカバーをキーエンスの3Dプリンタで成形。カバーには防水性を上げるため、パッキンの枠や向きを間違えないための爪などが必要だった。だが、これらを切削で製作することは難しく、また最小ロット数などの関係もありコストも高額だった。そこでキーエンスの3Dプリンタを用いて、短時間で必要数(約20時間で45個)のみを成形して、コストを抑えることに成功。さらに重ねてストックできるような形状にするなど、使い勝手も改善した。

03 工場測定用の3Dスキャナと製品の段差を測定する変位計をキーエンスの3Dプリンタで筐体を造形して製品化。内部構造をわかりやすくするため、半透明の素材を利用するなど、さまざまな工夫が盛り込まれている。

精度の高い3Dプリンタの活用で「もっといいクルマづくり」に貢献

オフィスの一角に設置されたキーエンスの3Dプリンタ。隣の会議室では打ち合わせも行なわれており、静音性も問題ないとのこと

TPECの主要顧客はトヨタ自動車株式会社とそのグループ企業であり、「もっといいクルマづくり」をスローガンに全社邁進している。

今後ますます増加していく負荷・ニーズに対応していくためには、既存のやり方を思い切って見直し、効率化を進めていく必要があり、その上でデジタル技術は必要不可欠である。だからこそ、TPECに求められることは今後さらに増えていくことが予想される。

「最近では“社内で上司に説明するために試作品を買い取らせて欲しい”と相談されることも増えてきました。効率化のスピードをUPさせるためには図面やデータで説明するよりも、具体的な試作品を手にとってもらう方が、はるかに伝わりやすい。急な要望であっても、すぐに作って、すぐに試して、そしてすぐに試作品を見せることができる。そうなれば、話もスムーズに進みますし手戻りも少なくなります。以前の、こちら側から試作の作成をお願いしていた立場から考えると、まさに雲泥の差です」TPECも目指す「もっといいクルマづくり」を実現するため、宮下氏は今後もさらなる3Dプリンタの活用を進めていきたいと考えているそうだ。

「ただ、すでに土日も含めてフル稼働でキャパシティが限界にきているので、そろそろ、もう一台追加するかについて検討が必要かもしれませんね」

宮下氏のもとに2台目の3Dプリンタが設置される日も、そう遠くない日かもしれない。