3Dプリンター

インクジェット方式を採用し、高精度な造形を実現した3Dプリンター。モデル材のアクリル樹脂にウレタンを混ぜることで、造形物に靭性を持たせています。高精度と強靭性を両立することで、開発シーンのさまざまなニーズに応えます。

商品ラインナップ

生産終了品

-

AGILISTA シリーズ

高精細3Dプリンタ「AGILISTA(アジリスタ)シリーズ」は、高精度と高靭性を実現した試作のための3Dプリンタです。これまでの3Dプリンタは、造形物の精度が高いと靭性が足りずに割れやすく、靭性がある場合には精度が足りないケースがほとんどでした。「AGILISTAシリーズ」は高精度と高靭性を両立しているため、造形物を「かん合」させて「ネジ締め」して組み立てすることが可能です。高精細3Dプリンタ「AGILISTAシリーズ」はインクジェット方式の採用により積層ピッチ15μmの高精細造形を実現。造形中の反りも少なく高精度な造形が可能です。また、アクリル樹脂に少量のウレタンを加えて柔らかくして、高精度な3Dプリンタなのに靭性を持たせています。

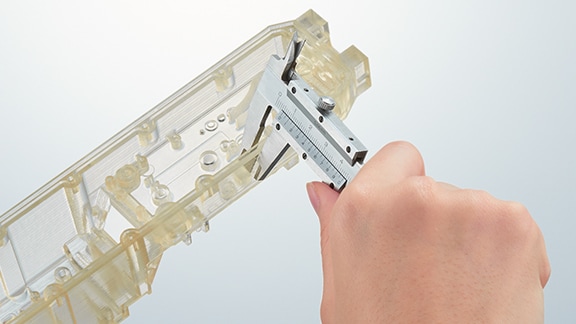

かん合できるほど高精度

インクジェット方式の採用により積層ピッチ15μmの高精細造形を実現しました。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

組み付けた際にカチッとはめ合う精度を持っています。

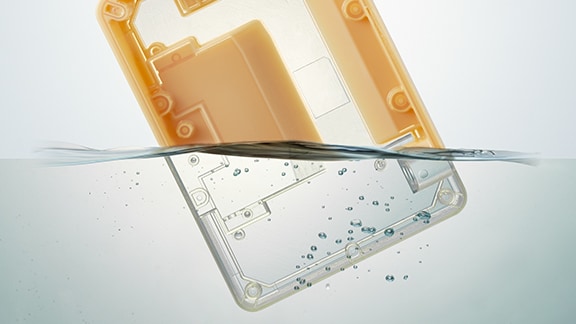

水につけておくだけで、サポート材が除去できる

世界ではじめて水溶性のサポート材の開発に成功しました。

詳しくは、カタログ(PDF)をダウンロードしてご覧ください。

入り組んだ形状でも取り残しなく、きっちりとサポート材の除去ができます。

3D-CADにて設計した3Dデータ(STLデータ)から、立体モデルを造形できるのが3Dプリンターです。3Dデータを薄くスライスしたデータに変換して、そのスライスデータを積み上げながら造形します。3Dプリンターには、熱で溶かした樹脂を積み重ねる「熱溶解方式」、液状のUV硬化樹脂を紫外線で少しずつ固める「光造形方式」などさまざまな方式があり、使える材料のバリエーションも広がってきています。しっかりとした材料が出てきたことで治具として使われるケースも増えてきていますが、試作品の造形が3Dプリンターのメインの使い道です。3Dプリンターの造形物は、商品開発の手戻りを防止するためのコミュニケーションツールとして役立っています。

3Dプリンターのメリット1:設計の問題点を抽出し、商品開発をスピーディーに

3Dプリンターがあるときの一番のメリットは、手戻りを防止して商品開発をスピーディーにできることです。3Dプリンターの造形物を使って設計の問題点を抽出することで、商品開発の後工程で発生する大きな手戻りを防止できます。

3Dプリンターの強みのひとつが、アイデアをすぐに試せることです。試作を外注している場合には見積もりの取得や、上長の承認を得る必要があるために、タイムリーに試作品を入手することができませんでした。また、費用が掛かるために最小限の試作で済ませることになってしまいます。身近に3Dプリンターがあれば確認するべきタイミングで造形をして、問題点の抽出や正確な意思疎通が可能になります。さらに、複数のアイデアを試すなど設計の精度を高められるため、手戻りを防止して商品開発のスピードを加速させられます。

3Dプリンターのメリット2:部門間のコミュニケーションを容易に

3Dプリンターがあれば製造部門など他部門とのコミュニケーションが容易になります。3D-CADに馴染みがないエンジニアとも正確な意思疎通ができるので、量産性やメンテナンス性を向上させることに役立ちます。

3Dプリンターの造形物には意見やアイデアを引き出す効果があります。製造部門やメンテナンス部門など3D-CADと馴染みがないエンジニアとのコミュニケーションを商品開発の早い段階から増やすことで、量産性やメンテナンス性を高められ設計の精度を向上させられます。3D-CADの画面や図面だけでは得られない意見やアイデアを、早期に設計に反映できるので、手戻りの防止にも役立ちます。また、商品リリース後のコストダウンにもつながります。

3Dプリンターのメリット3:治具制作を最適化して生産性を向上

3Dプリンターで治具を最適化して生産性を向上できます。小ロットの治具を短納期で作れることはもちろん、3Dプリンターならではの形状で治具を軽量化して作業性を上げることも可能です。

3Dプリンターは治具の制作にも役立ちます。強度や精度を求めなければ小ロットの治具を造形してそのまま使うことも可能です。小ロットの治具や自由曲面の製品の受け治具であれば外注に依頼して制作するよりも、短納期で造形できることもあります。また、人手やロボットが使用する治具を肉抜きした設計にして軽量化することで、作業性を上げたりロボットのスペックを下げてコストダウンできるケースもあります。逆に、製品の形状を造形して生産開始前に治具を最適化し、早期に生産性を向上させることができます。

-

Q.3Dプリンターはどのような材料が使えますか?

-

A.3Dプリンターで使用できる材料には、柔らかいゴムから樹脂や金属までさまざまな材料があります。材料ごとに使える造形方式が異なるために、それぞれの特徴を理解した上で使用する必要があります。

・ABS → 熱溶解方式

・ポリカーボネート → 熱溶解方式

・ナイロン → 粉末焼結方式

・アルミ → 粉末焼結方式

・ゴム → インクジェット方式、プロジェクター方式、光造形方式

・アクリル → インクジェット方式、プロジェクター方式、光造形方式

たとえば、キーエンスの高精細3Dプリンタ「AGILISTAシリーズ」はインクジェット方式なので、アクリル樹脂とシリコーンゴムにて造形できます。ここで注意したいのが、3Dプリンターは専用材料を使用しているため、一般的なアクリルとシリコーンゴムとは特性が異なってしまうことです。材料の名前が同じでも、3Dプリンターの造形物と金型の成型品では特性が異なるものになることを理解した上で使用する必要があります。 -

Q.3Dプリンターにはどのような造形方式がありますか?

-

A.3Dプリンターにはさまざまな造形方式があり、使える材料以外にも特徴があるため、想定している用途に応じて使い分けが求められます。

【熱溶解方式】

構造が簡便で扱いやすく強度のある造形ができます。

細部を表現することは苦手なため、治具などの造形が得意です。

【インクジェット方式】

3Dプリンターとしては高精度な造形ができます。

それなりに強度はありますが、試作品がメインの用途になります。

【光造形方式(プロジェクター方式)】

造形サイズは限られますが、造形スピードが早く表面が滑らかにできます。

ジュエリー業界や補聴器業界などで主に使われています。

このように3Dプリンターは方式ごとに得意・不得意がはっきりしていて、材料の選択以上に方式の選択の方が重要な要素になるケースもあります。 -

Q.3Dプリンターのメリット・デメリットを教えてください。

-

A.3Dプリンターのメリット

・金型の制作がいらない

・形状の自由度が高い(アンダーカットなどの考慮が不要)

・小ロットで制作できる

3Dプリンターのデメリット

・材料が高価である

・専用材料しか使えない

・寸法精度が低い

・異方性がある(方向によって強度差が生じる)

・量産性が低い

3Dプリンターは生産設備としてとらえた場合には、実はデメリットの方が目立ってしまいます。特に、「材料が限定される」「寸法精度が低い」ことは用途を限定してしまう一因です。逆にわかりやすいメリットがあり、これらのメリット・デメリットをしっかりと理解した上で、活用することが求められます。

高精細3Dプリンタ「AGILISTAシリーズ」の紹介だけでなく、3Dプリンターの基礎知識から導入事例まで幅広く学べるサイトです。

筐体設計の基礎知識から、デザインレビューのポイント、3Dプリンターが役立つ理由を紹介した学習サイトです。

-

一般的なデスクトップ3Dプリンタとキーエンスの3Dプリンタ「AGILISTAシリーズ」の違いを解説しています。なぜ精度、強度、後処理、材料などに違いが出るのかを原理を交えてご紹介。

-

3Dプリンタのメリット・デメリットを詳しく解説しています。メリットだけでなく、デメリットまで理解すればより効果的に3Dプリンタをお使いいただけます。

-

開発部門の働き方改革に3Dプリンタが役立つ理由をご紹介。3Dプリンタの活用により開発期間を短縮してスピードアップした事例をフローチャートにて解説しています。

-

設備設計における「手戻り60% 減」·「リードタイム15%減」。3Dプリンタがもたらした業務効率の向上と社内イノベーションが活性化した理由をご紹介。

![国産高精細3Dプリンタ アジリスタ導入事例 [株式会社トヨタプロダクションエンジニアリング 様]](/img/asset/AS_81838_L.jpg)

-

3Dプリンタの造形原理から導入事例まで幅広く解説しています。これを読めば3Dプリンタの基礎知識はすべて習得できます。

このページを見た人は、こんな資料もチェックしています

-

3Dプリンタ材料の基礎知識

-

3Dプリンタで使用する STLデータの上手な作り方

-

3Dプリンタどこが違うのか?

-

3Dプリンタのメリット デメリット

-

3Dプリンタ 水溶性のサポート材にはどんなメリットがあるのか?

-

基礎から学べる3Dプリンタ入門

-

3Dプリンタで作ったゴムは何ができるのか?

-

3Dプリンタ精度は何で決まるのか?

-

AGILISTA-3000シリーズ 3Dプリンタの教科書

-

AGILISTAシリーズ 開発部門の「働き方改革」に3Dプリンタ

-

3Dプリンタ お得な導入方法のご案内

-

AGILISTAシリーズ 3Dプリンタ インクジェット方式の特⾧

-

AGILISTA-3000シリーズ 初めての3Dプリンタ

-

3Dプリンタの今がわかる小冊子 -開発メーカーが実践する本当の活用術-

-

3D CADの基礎知識

-

3Dプリンタで生産性を向上 治具の教科書

-

AGILISTA-3000シリーズ 高精細3Dプリンタ 導入ガイドブック

-

3Dプリンタに「できること」と「できないこと」

-

AGILISTA-3000シリーズ 高精細3Dプリンタ 用途事例集

-

AGILISTA-3000シリーズ 高精細3Dプリンタ 用途事例集 2