チョコ停の原因と対策

チョコ停は、工場の設備稼働率や経営に大きな影響を与えるといわれています。文字通り小さなトラブルですが、設備の異常を示す前兆であることも多く、やがては製品の出荷停止や設備の重大な故障といった「ドカ停*」に至る可能性を秘めています。

ここでは、チョコ停の定義や見逃される原因、経済的損失や対策をわかりやすく紹介します。

- *ドカ停:トラブル発生から操業再開までの時間が約1時間以上のトラブル。1度発生すると大きな損失になり、ときには工場経営に影響する大問題に発展する。

- この記事でわかること

チョコ停とは

製造設備のトラブルにより一時的に設備や製造が停止・空転する現象で、「空転ロス」ともいわれます。

チョコ停の原因は多様で、加工機や搬送機、センサなどの設備不良で発生するものもあれば、原材料の欠陥で発生する場合もあります。特徴としては、

- ・トラブルの発生から復帰までの時間は数分程度

- ・部品交換や修理といった作業は不要

- ・1日に数回以上の頻度で発生する

などがあります。

チョコ停の停止時間は、設備が停止してから復帰までです。大きなトラブルに比べて復帰までの時間が短く、復帰作業は現場の作業者であるため、顕在化しにくいという特徴があります。そして、自動運転設備が無人化できない最大の要因でもあり、JISでは以下のように規定されています。

JIS Z 8141 : 2001

設備が生産ラインなどの大規模なシステムの一部となっていて、システム全体を停止に至らしめるような重大または決定的な故障を大故障(通称としてドカ停、逆に設備の部分的な停止または設備の作用対象の不具合による停止で、短時間に回復できる故障を小故障(通称としてチョコ停)という。

チョコ停とその他のロスの違い

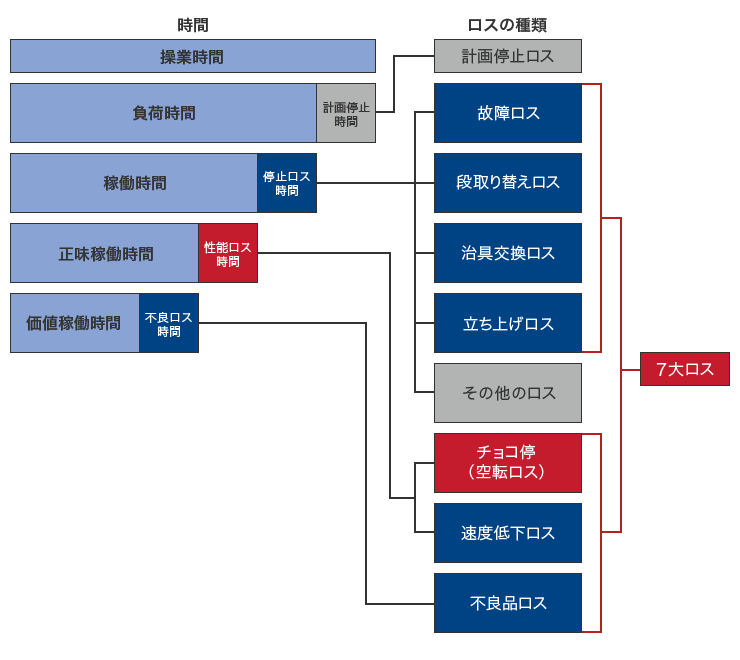

一般に、製造工程には設備効率を阻害する7つの大きなロスがあるとされ、これを「7大ロス」といいます。

そして、チョコ停はそのうちの1つに挙げられています。チョコ停によるロスは、設備本来の性能が発揮できた場合の「正味稼働時間」に対するロスで、設備劣化によるタクトタイム低下とともに「性能ロス」に分類されます。

「性能ロス」の他にも、「停止ロス」や「不良品ロス」があります。しかし、停止ロスや不良品ロスは製造ラインが起動していないときのロスであるのに対し、性能ロスは起動している製造ラインで発生します。そして、チョコ停が発生すると作業員は、以下の操作で復帰させます。

- ① 停止した設備を認識

- ② チョコ停が発生している場所の把握

- ③ 設備を復帰し、再スタート

このように、現場の作業者が設備の停止に早く気付いて、効率良く復帰させる必要があります。発生の頻度や工程によっては設備稼働率*の大幅な低下や製造コストの高騰、さらには安全面の不安など、工場経営にとって大きなマイナス要因になることもあり、根本的な対策が望まれます。

- *設備稼働率:製造能力と生産実績の比率。

チョコ停が見逃される理由

修理や品種変更に伴う段取り替え、治具交換、ラインの立ち上げなどによる停止ロスは予定されています。また、不良品の手直しには熟練を要するケースがありますが、それはオフラインで対応します。チョコ停は、これらの停止と違って突発的にライン上で発生します。

停止からの復帰は現場の作業員が行い、操作は容易で停止時間が短いため、記録に残らないケースがほとんどです。また、記録が必要であるとの認識があっても、高度な自動化でタクトタイムを短縮した製造ラインの現場で、その記録を残す時間的余裕を持つことは困難です。

これらの理由から定量的なデータを採ることができないチョコ停の対策は後回しにされ、それによる損害も不明であることが多く、自動化やライン化が進んだ企業ほど大きな問題になります。

以上から、チョコ停を減らす鍵は「いかにチョコ停を顕在化するか」にかかっているといえます。

チョコ停ロスを顕在化する

チョコ停を顕在化するには、まず稼働率が低下している原因が何か、人や機械が何にどの程度時間をかけているかを調査する必要があります。このような調査を「ワークサンプリング」といい、調査員がトラブルの原因や作業者の動作を細かくチェックすると同時に、何にどれくらいの時間を要したかを記録します。

ここでのワークサンプリングでは、設備の状態を「稼働」と「非稼働」に分類します。さらに非稼働を「段取り替え・チョコ停・設備トラブル」に分類し、チョコ停の時間を明確にします。明確にした時間から、チョコ停を含めた稼働率を算出します。

- これまでの稼働率(時間稼働率)計算式

-

- 稼働率(%)=

- 稼働時間/負荷時間

稼働時間:負荷時間-計画停止時間-停止ロス時間

負荷時間:1日または月間を通じて設備が稼動しうる時間

- チョコ停を含めた計算式

-

- 稼働率(%)=

- 稼働時間/負荷時間+チョコ停時間

たとえば、

ワークサンプリングの結果が、

- 負荷時間:24時間

- 計画停止時間:1時間

- 停止ロス時間:1時間

- 性能ロス時間:2時間(うちチョコ停は1.5時間)

の場合の稼働率について、従来の計算では

稼働率(%)=22(時間)÷24(時間)

で「約91%」になり、時間に直すと「約21.8時間」ですが、チョコ停を含めた計算では

稼働率(%)=22(時間)÷(24 (時間) +1.5 (時間))

で「約86%」になり、稼働時間は「約20.6時間」。従来の計算と約1時間以上の差があることがわかります。

チョコ停の原因を調査する

チョコ停によるロスが明らかになったら、その対策を立てなければなりません。しかし、1度にすべての原因の対策を立てるのは、効率的ではありません。

ここでは、製造現場の負担にならないよう、改善すべき重要原因をなるべく少ない工数で洗い出します。同時に、チョコ停が経営に与える影響を明らかにするために、チョコ停による損失金額を算出します。

製造現場での調査

ワークサンプリングは短期間の調査であり、同じ手段を製造ラインの作業者に何度も求めることは、大きな負担になります。そこで、作業者の負担にならないよう、チョコ停の原因を以下のような簡易な表(ワークシート)に記録してもらいます。ワークシートには、ワークサンプリングで明らかになったチョコ停の原因と回数を記録します。

回数の付け方は、チョコ停が1回発生すると、該当する原因の回数欄に「/」を1つ書き込みます。

ワークシートの例

| 原因 | 回数 | 合計回数 | ||||

|---|---|---|---|---|---|---|

| 位置検出エラー |  |

|

|

|

|

21 |

| 輪郭読み取りエラー |  |

|

|

12 | ||

| ねじの締め付け検出エラー |  |

|

|

|

16 | |

| 色判別ミス |  |

|

10 | |||

| ワーク転倒/落下 |  |

5 | ||||

| 印字識別エラー |  |

|

|

|

20 | |

| モールド材ムラ |  |

3 | ||||

| 員数確認エラー |  |

|

|

13 | ||

| チョコ停合計 | 100 | |||||

チョコ停の重大原因の抽出

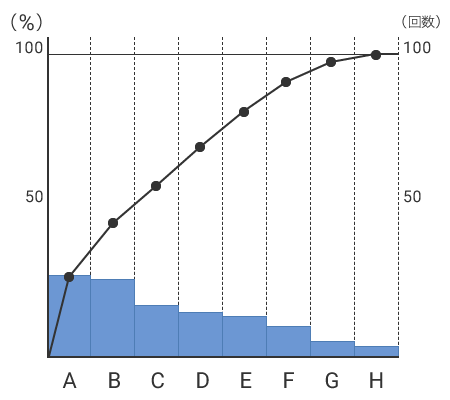

チョコ停の原因と、発生件数の割合の累積を示した図(パレート図)から、重点的に改善すべきチョコ停原因を探し出します。

パレート図は「QCの7つ道具」の1つで、影響を大きい問題から順に並べた棒グラフの一種です。パレート図による解析は「パレート解析」といわれ、工場で発生する問題の分析や問題を軽減するための対策を模索するときには、大変有効な方法です。特に、複数の問題の中から重点問題を突き止める場合は、最も効率の良い対策を立てるヒントになります。

チョコ停のパレート解析

この例では、縦軸に発生件数の割合、横軸に発生原因を設定したパレート図を作成します。結果、「位置検出エラー」と「印字認識エラー」、「ねじの締め付け検出エラー」の3種類のエラーが、チョコ停の半数以上を占めていることがわかります。そして、この結果は、チョコ停の大半が製品の形状や刻印を検出するセンサの誤作動であることを示しています。

A:位置検出エラーB:印字識別エラーC:ねじの締め付け検出エラーD:員数確認エラーE:輪郭読み取りエラーF:色判別ミスG:ワーク転倒/落下H:モールド材ムラ

:発生件数-:累積比率

チョコ停改善の経済効果

ワークシートの作成と同時に、チョコ停1回当たりの損失金額を算出します。そして、チョコ停を改善することによって得られる経済的効果を明らかにします。

- チョコ停による損失金額の算出:

- チョコ停の損失金額は、操業時間と時間当たりの製造数、製品の単価、チョコ停の回数と時間から求めます。

たとえば、この工場が単価5円の部品を1分間に100個製造できる設備を、24時間365日操業しているとします。この工場で、1回の設備停止時間が5分間のチョコ停が1時間に1回発生したとします。この場合、1回のチョコ停による損失金額は2,500円ですが、1日の損失金額は6万円、年間では約2,200万円近くに上ります*。

- 計算例:

- 5分×(100個/分×5円)=2,500円/1回 ←チョコ停1回当たりの損失金額

2,500円×24回/日=60,000円/1日 ←チョコ停による1日当たりの損失金額

60,000円×365日=21,900,000円/年 ←チョコ停による1年当たりの損失金額

- 解決による経済効果:

- ここまで一連の調査で判明した3種類の大きなエラーが、チョコ停全体に占める割合は半数以上であることがわかりました。これを損失金額に換算すると、上記で算出した損失金額約2,200万円に対し、約1,200万円以上であることがわかります。

- つまり、「位置検出エラー」と「印字認識エラー」、「ねじの締め付け検出エラー」の3種類のエラーを改善することで、約1,200万円の損失を防ぐことができるということです。

チョコ停の改善

ここまで行ってきたワークサンプリングや製造ラインでの調査などを通じて、チョコ停の原因は、センサの誤検出である場合が多いということが判明しました。

センサの検出精度は、ワークの材質や検出場所の照明環境、ワークの搬送状態の影響を受けることで、大きく変化します。しかし、照明環境の改善や搬送方法といった設備の改善に要するコストは高く、対策には時間がかかります。

そこで、照明環境や設備に手を加えることなく、ローコストでセンサの誤検出を減らす方法を紹介します。

位置検出エラーの改善

位置検出エラーは、検出する部品とセンサの検出可能範囲が合っていない場合に発生します。

- 現在の検出方法:

- ・複数のねじやクリップなどを検出するため、検出するポイントの数だけ光電センサおよび接触式センサを設置。

- 対策:

- ・検出可能範囲が広いセンサを導入する。

AI搭載 画像センサ「IV3シリーズ」は、1台で最大1822×1364mmの領域内の、最大16個のねじやクリップを検出できます。この領域内ならワークの位置がずれていても検出できるので、位置検出エラーは発生しません。また、ねじやクリップの検出に最適な設定は、AIが自動で選択。たとえば、エッジの有無判別や輪郭の検出なども、AIが自動で行います。

「IV3シリーズ」は、操作性とコストパフォーマンスはもちろん、検出の安定性にも優れた検査システムを実現します。

印字識別エラーの改善

品番やシリアル番号、QRコードやバーコードなどの印字の識別エラーは、印字と材料のコントラストが低かったり、ワークからの反射光が検出の妨げになって発生します。

- 現在の検出方法:

- ・パッケージに印刷されたシリアル番号やコードの有無を画像センサで検出。

- 対策:

- ・反射光やハレーションの影響を受けないセンサを導入する。

面光電センサ「AIシリーズ」は、ワークを絵で捉え、明るさ・形状から検出に最適な特徴を自動で抽出し数値化する新開発AIAシステムを搭載。反射光やハレーションの影響を抑え、最適なピントと明るさで印字を検出することができます。また、判別モードは、3ステップで簡単に設定できます。初期導入から段取り替えまで、すばやい立ち上げが可能です。

「AIシリーズ」なら、必要な検出機能を導入しやすい予算で提供できます。また、導入時の設定が簡単なので、素早いラインの立ち上げが可能です。

ねじの締め付け検出エラーの改善

ねじの締め付け検出エラーは、ねじの締め付けが不足していて基準面から浮いているねじの頭の誤検出が原因です。誤検出は、ねじのR面や位置ズレによって発生します。

- 現在の検出方法:

- ・複数のねじの締め付けを高さで検出するため、検出するポイントの数だけ光電センサおよび接触式センサを設置。

- 対策:

- ・反射光やハレーションの影響を受けず、ねじの有無とねじ頭の高さが検出できるセンサを導入する。

カメラ内蔵レーザ変位センサ「IXシリーズ」は、画像センサとレーザ変位センサの機能を備えています。ワークを画像で捉え、指定したポイントをレーザで検出するため、ねじの有無と高さを同時に判別することができます。1台で最大108.5×81.0mmの範囲を検出できるため、正確な位置合わせも不要です。また、4パターンの照明点灯を備えた照明装置を内蔵しているので、ハレーションによる誤検知も軽減できます。

「IXシリーズ」なら、位置決め装置や照明装置を設置することなく、高性能な検出機能を導入しやすい予算で提供できます。

その他にも、チョコ停改善が期待できるさまざまなセンサをご用意しています。

下記より測定内容を選択して、事例をご覧ください。

- 用途別で探せる・選べる 判別変位センサの選び方

- 関連ページ