SQCスマート導入講座

第1回:員数検査のデータシートを作る

員数の検査は、決められた個数の部品や製品があることを確認する検査です。

具体的には、納品されたケースに決められた数の部品が入っているか、出荷するケースに決められた数の製品が入っているかなどを検査する作業です。個数は多くても少なくても異常です。また、1台の製品に決められた数の部品が使われているかという検査も含まれます。

そして、これらは「員数管理」といわれる品質管理の1つで、原料の受け入れや製造工程から出荷工程まで、ものづくりの広い分野で行われています。

員数管理で判明する値は「計数値」です。計数値は、「1・2・3...」という自然数で表現できる量で、数えることができます。

これに対し、長さや厚さ、幅・高さ・面積といった外観寸法や重さ・温度など連続した量は「計量値」で表され、値は「0.1、0.01、1.0、1.1」などの少数を含む連続した値です。

たとえば、納品数や適合品・不適合品の数などは計数値です。そして、ロット中の不適合品の割り合い(不適合品率)や手直し率は「計数値/計数値」、単位当たりの不適合数は「計数値/計量値」ですが、これらも計数値になります。

ここでは、ものづくりの現場における品質管理をテーマに、員数管理の解析を「QC七つ道具」の1つであるp管理図の作成を通じて解説します。

- この記事でわかること

管理図とは

管理図について、JISでは

「連続した観測値もしくは群のある統計量の値を、通常は時間順またはサンプル番号順に打点した、上側管理限界線、および/または、下側管理限界線を持つ図(JIS Z8101-2:1999)」

と定義されています。

まず、管理図は、「工程を管理するための道具」です。そして「群」とは、データをいくつか集めた1つのグループです。群の中のデータは、ロット・製造日・製造機器・作業者などが同じであることが望ましいとされます。

ここでいう「管理」とは、

- ・計画を実行し目標を達成するための行動

- ・あるものを決めた範囲内の値で作ることを維持する活動

のことであり、「工程」とは工場内の環境含めたあらゆる資産を効率良く活用し、付加価値を高めた製品を生産することです。したがって、工程を管理していくためには、異常の早期発見や異常/正常の判断を誤らないこと、異常の原因を正確に把握・究明し早急に異常再発防止の処置をとることが必要です。

管理図の構造

管理図は縦軸に品質特性を、横軸にロット番号を設定した一種のグラフで、中心線(CL)、上方管理限界線(UCL:Upper Control Limit)*、下方管理限界線(LCL:Lower Control Limit)*の3本の線が引かれています。UCLとLCLはCLから3σの幅をとって引かれます。σ(シグマ)はデータの散らばり度合いを示す標準偏差のことで、管理限界線は上下ともに1,000回のうち3回程度(0.27%)の発生率を示す線です。

検査した結果を管理図に打点し、点がUCLとLCLの間にある場合、その工程は「管理されている状態にある」と判断します。また、点がUCLまたはLCLを超えた場合は、工程が異常であり、早急に対策を立てる必要があると判断します。

- *管理限界線についてJISでは「上側管理限界線」「下側管理限界線」と表記していますが、ここではそれぞれを「上方管理限界線」「下方管理限界線」と表記します。

管理図のしくみ

UCL … 上方管理限界線CL … 中心線LCL … 下方管理限界線

管理図のメリット

管理図は、表のような数値の羅列ではなく、CL(中心線)を中心とした上方/下方のUCL・LCLという2本の線に対するデータの分布を示すため、正常または異常なデータを一目で判断することができます。また、データの推移や動きを時系列で継続的に見ることができるため、異常の早期発見が可能です。

併せて、検査したデータを記録したデータシートなどを用意しておけば、統計理論に基づいた公式に従ってすぐに計算することができます。

品質管理には、データの種類や数値の特性に応じた管理図が使用されます。

今回扱う員数管理でのデータは計数値です。また、群の大きさ(ロットの大きさやサンプル数)は不定とします。このため、以下の管理図の中の、p管理図によるデータ解析を行います。

管理図の種類 = 計数値

| 管理図の種類 | データの種類 | 条件 |

|---|---|---|

| u管理図 | 単位当たりの欠点数 | 単位の大きさが変わる場合 |

| c管理図 | 欠点数 | 単位の大きさが変わらない場合 |

| p管理図 | 不適合品率 | 検査個数が一定でない場合 |

| np管理図 (pn管理図) |

不適合品数 | 検査個数が一定の場合 |

管理図の種類 = 計量値

| 管理図の種類 | データの種類 | 条件 |

|---|---|---|

| -s管理図 | 平均と範囲 | 検査個数が多い場合 |

| Me-R管理図 | 中央値と範囲 | -R管理図ののかわりに中央値を使う |

| X-Rs管理図 | 個々のデータと差分(移動範囲) | 群から1つのサンプルしか取れない場合 |

データシートの作成

ここからは、員数検査を理解するための例として、日単位の検査結果から管理図を作成してみます。データシートには、検査個数や不適合品数といった検査結果や管理図の作成に必要な情報を記入します。

データの収集

この例の工場では、1箱に決まった数(員数)の部品をパックし、出荷しています。員数の部品が入っているかを検査し、員数通りなら適合品、員数より多いまたは少ない場合は不適合品(不良品)です。下の表は、この検査の結果を記入したデータシートの例です。

このように、「良品/不良品」というように、2つにわかれる結果の確立の分布を「2項分布」といいます。以下はその結果で、この表から管理図を作成します。

なお、検査の方法には、大きく分けてラインを流れるすべての製品を検査する「全数検査」と、一部の製品を抜き取って検査する「抜取検査」があります。いずれの方法においても、精度を維持するために、実際にはデータの数は50~100件以上が必要とされます。

収集したデータ

| 製造日 | 検査個数(n) | 不適合品数(np) |

|---|---|---|

| 11月1日 | 850 | 19 |

| 11月2日 | 703 | 8 |

| 11月3日 | 206 | 6 |

| 11月4日 | 814 | 8 |

| 11月5日 | 822 | 11 |

| 11月6日 | 600 | 5 |

| 11月7日 | 430 | 7 |

| 11月8日 | 252 | 6 |

| 11月9日 | 780 | 6 |

| 11月10日 | 808 | 12 |

| 11月11日 | 835 | 8 |

| 合計 | 7100 | 96 |

… 検査結果

不適合品率と平均不適合品率を求める

データを収集し、p管理図の基になるデータシートを作成します。

「不適合品」とは、既定の要求事項を満たしていない製品(不良品)のことです。

「不適合品率」は、検査個数に対する不適合品の割合です。

「平均不適合品率」は、製造日ごとの不適合品率の平均です。

データシートには、製造日時と検査個数・不適合品の数を記入し、不適合品率(p)と平均不適合品率()を計算し記入します(有効数字を3桁として計算)。

不適合品率(p)の計算

製造日によって検査個数が異なるため、不適合品率は製造日ごとに計算します。

不適合品率は、以下の式で計算します。

- p:不適合品率

- np:サンプルに含まれる不適合品の数

- n:検査個数

- ※計算例では、11月2日の数値を使用。

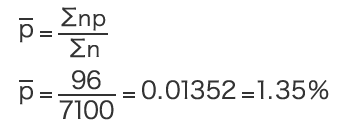

平均不適合品率()の計算

全ロットの平均不適合品率を計算します。平均不適合品率は、以下の式で計算します。また、p管理図の中心線は、工程での不適合品の比率であるため、平均不適合品率の値が中心線なります。したがって、今回の例では1.35%が中心線です。

- :平均不適合品率

- np:検査個数に含まれる不適合品の合計

- n:検査個数の合計

不適合品率と平均不適合品率を記入した表

| 製造日 | 検査個数(n) | 不適合品数(np) | 不適合品率(p) | UCL | LCL |

|---|---|---|---|---|---|

| 11月1日 | 850 | 19 | 2.24 | ||

| 11月2日 | 703 | 8 | 1.14 | ||

| 11月3日 | 206 | 6 | 2.91 | ||

| 11月4日 | 814 | 8 | 0.98 | ||

| 11月5日 | 822 | 11 | 1.34 | ||

| 11月6日 | 600 | 5 | 0.83 | ||

| 11月7日 | 430 | 7 | 1.63 | ||

| 11月8日 | 252 | 6 | 2.38 | ||

| 11月9日 | 780 | 6 | 0.77 | ||

| 11月10日 | 808 | 12 | 1.49 | ||

| 11月11日 | 835 | 8 | 0.96 | ||

| 合計 | 7100(*1) | 96(*2) | 1.35(*3) |

… p:不適合品率(%)(*1) … ∑n:ロットの合計(*2) … ∑np:不適合品の合計(*3) … :平均不適合品率(%)

上方管理限界線(UCL)と下方管理限界線(LCL)の計算

管理図の上方/下方管理限界線は工程の管理状態を示すもので、製造日ごとに算出します。検査結果がこの範囲内であれば工程は管理できていると判断し、生産を続行することができます。逆に、検査結果がこの範囲を超えている場合は、工程に異常があると判断し、適切な処置を行う必要があります。

なお、管理限界線が示す上方および下方の値は、規格値の上限/下限示す個々の製品の適合/不適合を判定基準とは異なります。

上方/下方管理限界線は、以下の式で求めることができます。

下方管理限界線(LCL)の計算結果は負(マイナス)になることがありますが、負の不適合率はあり得ないため下方管理限界線は考慮しません。

UCL・LCLを求める公式

- UCL:上方管理限界線

- :平均不適合率

- n:検査個数

- LCL:下方管理限界線

- :平均不適合率

- n:検査個数

例:11月2日の場合(n=703、=0.0135:1.35%)※有効数字を3桁として計算

完成したデータシート

| 製造日 | 検査個数(n) | 不適合品数(np) | 不適合品率(p) | UCL | LCL |

|---|---|---|---|---|---|

| 11月1日 | 850 | 19 | 2.24 | 2.54(%) | 0.17(%) |

| 11月2日 | 703 | 8 | 1.14 | 2.65 | 0.05 |

| 11月3日 | 206 | 6 | 2.91 | 3.75 | - |

| 11月4日 | 814 | 8 | 0.98 | 2.56 | 0.14 |

| 11月5日 | 822 | 11 | 1.34 | 2.56 | 0.14 |

| 11月6日 | 600 | 5 | 0.83 | 2.75 | - |

| 11月7日 | 430 | 7 | 1.63 | 3.02 | - |

| 11月8日 | 252 | 6 | 2.38 | 3.52 | - |

| 11月9日 | 780 | 6 | 0.77 | 2.58 | 0.12 |

| 11月10日 | 808 | 12 | 1.49 | 2.57 | 0.13 |

| 11月11日 | 835 | 8 | 0.96 | 2.55 | 0.15 |

| 合計 | 7100 | 96 | 1.35 | - | - |

… UCL:上方管理限界線/LCL:下方管理限界線

ヒント:上方管理限界線(UCL)と下方管理限界線(LCL)の計算式について

検査した製品に不適合品が「p(不適合品率)」の割り合いで、適合品が「1-p」の割り合いで混ざっているとします。その中から無作為に「n個」の製品を取り出した場合、取り出したn個に対する不適合率の割り合いが、「p」になるとは限りません。

しかし、その作業を何回も繰り返していくと、現実の「p」の値は正しい「p」の値を中心に正規分布します。その標準偏差は右の式で求められることが知られています。

UCLやLCLを求める場合、標準偏差を表す式の「p」の位置にデータシート全体を表す値である平均不良率「」を代入し計算します。また、管理図では平均値の上方と下方、それぞれ3σ離れたところにUCL・LCLという管理限界線を引きます。 UCLやLCLを求める公式で、上の式の値に「3」を掛けているのはそのためです。

そして、その値を平均不適合率「」に加えることでUCL、引くことでLCLを求めることができます。また今回のp管理図の場合、製造日ごとに検査個数が違うので、製造日ごとにUCLとLCLを求めています。

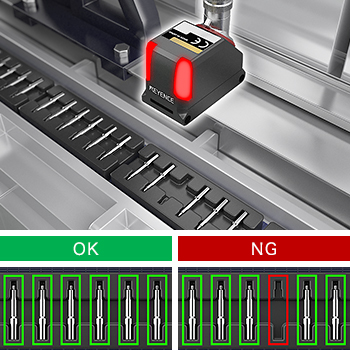

信頼性の高い検査データを得るには

今回の例では、検査個数が数百でした。

この規模の検査になると、目視では精度や速度に問題があります。せっかく積み上げたデータも、検査に見逃し・見間違いなどポカミスの恐れがあるようでは信用できるデータとはいえません。また、検査結果のデータ化も困難であるため、高度な品質管理には不向きです。

このような検査には、1台で同時に多くのポイントを正確に検査・判断し、結果を瞬時にデータ化できる画像センサの活用が有効です。

画像センサなら低コストで導入でき、取り扱いも簡単。安定した検査が可能です。高速ラインや混流ラインの高度な品質管理にも、その性能で十分に対応できます。

準備は完了。

次回は完成したデータシートを使ってp管理図を描いてみましょう。

- 関連ページ