反り・うねりの測定(1/2)

- 分類:

- 難易度の高い寸法測定

判断が難しい平面の反りやうねりの測定を徹底研究

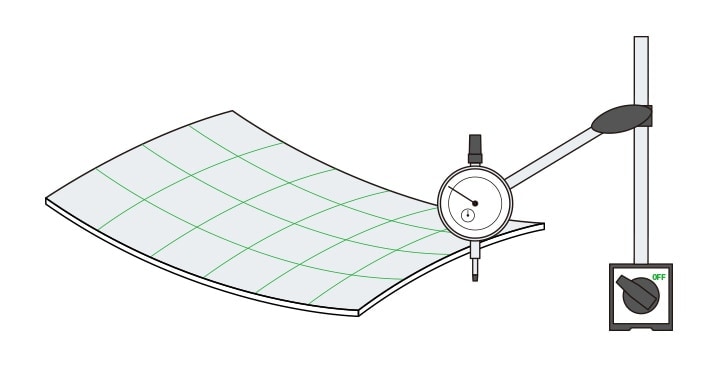

ワークの微小な反りやうねりは目視では判断が難しく、面全体から総合的に判断しなければいけないので測定も容易ではありません。「ダイヤルゲージで正確に測れない」「どこを測定すればよいのかわからない」「測定誤差に悩まされている」「測定者によってばらつきがある」のような悩みを抱えている開発者や設計者、現場担当者の方も多いのではないでしょうか?

また3次元測定器は、測定プローブを使って点で測定していくため、正確に平面全体の凹凸を把握しようとすると時間もかかりますし、安定した測定値を得るには経験も必要です。今回は、そんな手間のかかる「反り」や「うねり」の測定について迫ってみたいと思います。

なぜ、反りやうねりが発生するのか?

反りやうねりなどの変形が発生する要因はさまざまですが、こちらでは金型成型品を例にご説明します。一般的な変形の要因としては、「金型温度」「射出速度」「冷却時間」「射出・保圧時間」「形状・構造」「残留応力」など考えられます。

金型温度

一般的には、金型温度が低いほうが反りやうねりが発生しにくくなります。ただし、低温で成型した場合でも、成型品の使用温度が高いと後収縮による変形が発生する恐れがあります。そのため、どのような条件で使用する製品なのかを考慮して金型温度を決定する必要があります。また、金型温度が不均一な場合にも、温度差による面収縮差などが発生する可能性があります。

射出速度

成型品の形状によりますが、射出速度が速い、または遅いと変形が起こることがあります。もし、反りやうねりなどの変形が見られる場合は、射出速度の調整を行いながら変形量の少ない条件に調整しましょう。

冷却時間

一般的には、時間をかけて冷却したほうが変形を抑えられます。また、金型温度とも関連しますが、冷却回路が長くなるとIN側とOUT側の冷却に時間差が発生し、温度差が大きくなるため反りやうねりにつながることもあります。変形を抑えるためには、均等に時間をかけて冷却する必要があります。

射出・保圧時間

通常、射出時間と保圧時間の合計がゲートシール時間(金型に樹脂などが充填され、ゲートが固化するまでの時間)より長くなるように設定します。この時間がゲートシール時間より短い場合、変形が発生する恐れがあります。さらに保圧時間が短いと金型内から樹脂などが逆流して品質にバラツキが発生する原因になります。射出・保圧の圧力が低いまたは高い場合にも品質に影響ができることがあるので注意しましょう。

形状・構造

リブなどの形状が悪くて剛性が不足していたり、板厚が不均等だったり、形状や構造に問題がある場合にも反りやうねりが発生します。また、リブの厚みなどによっても反りやうねりが発生する可能性も。たとえばベースよりもリブのほうが肉厚な場合はリブ側が突き出すように、ベースのほうが肉厚な場合はベース面が突き出すように変形する傾向があります。このような場合は設計から見直す必要があります。

残留応力

加工全般に言えることですが、残留応力が残ってしまうと加工後に反りやうねりが発生します。成型直後には問題なくても、徐々に変形が発生する場合は残留応力が原因の可能性があります。

上記のほか、たとえば基板に皮膜を被覆した半導体などは、それぞれの材料の熱膨張率が異なるため、それが原因で反りやうねりが発生することがあります。