コンタミカウント(微粒子解析)

- 分類:

- 最近話題の寸法測定

【コンタミ・介在物・残渣】

微粒子カウントや計測・異物解析の基礎知識と最新事情

異物、コンタミ、パーティクル、介在物、残渣(ざんさ)、清浄度など、業界によってさまざまな呼び名がありますが、微小な異物の計測・解析の要望が近年増しています。人体の健康に影響をおよぼす食品・薬品業界をはじめ、小型・精密・高集積化が進んでいる半導体業界など、安全性や品質の向上のためにさまざまな業界に微粒子計測が拡大しているのです。

こちらでは、気中や液中に混入した微小な異物を調べる微粒子カウントから異物計測・解析の基礎、最新事情まで詳しくご紹介します。ぜひ、製品の安全性や品質の向上に役立てていただければ幸いです。

なぜ、微粒子計測の重要度が増しているのか?

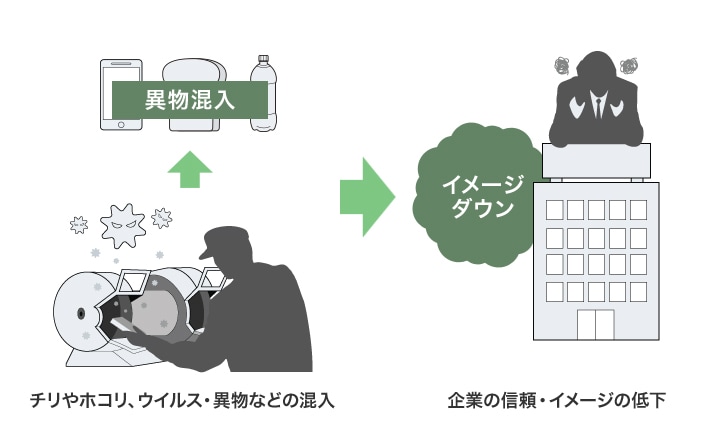

最初に微粒子計測の重要度が増している背景について簡単にご説明します。一般的にバクテリアやウイルスなどは、空気中に浮遊している微粒子に付着しています。それらが食品に混入することで、食中毒などの健康被害を引き起こします。そのほか電子デバイスなどの精密機器では、微小なチリやホコリが仕上がりや歩留まりに影響をおよぼします。

従来から医薬品などは、クリーンルームでの微粒子管理が徹底されていましたが、近年では食品でも高い安全性が求められるようになり、工業製品でも精度と信頼性の観点から微粒子管理の重要度は増しています。

また万が一、異物が混入した製品が出回ってしまえば、回収のリスクばかりか、企業イメージを大きく損なう可能性もあります。これらを未然に防ぐためには、気中や液中の微粒子管理を今まで以上に徹底する必要があります。

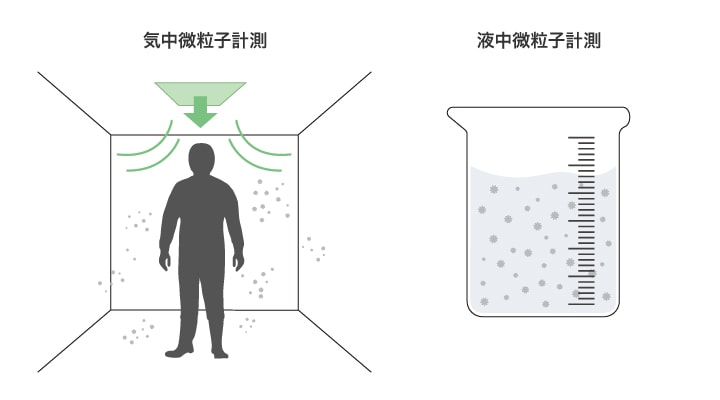

気中微粒子計測と液中微粒子計測

微粒子計測は、大きく気中微粒子計測と液中微粒子計測の2つに分けることができます。

気中微粒子計測について

気中微粒子計測は、空気中に浮遊する微粒子を計測することです。そして気中微粒子計測をおこない、管理している部屋がクリーンルームとなります。医薬品や食品の分野はもちろん、近年では電子デバイスや液晶・半導体などの分野でも重要になっています。

クリーンルームの清浄度は、JIS B 9920「クリーンルームの空気清浄度の評価方法」およびISO 14644-1「Electronic archiving -- Part 1: Specifications concerning the design and the operation of an information system for electronic information preservation」によって清浄度クラスが分類されています。現在は、ISO規格にクラス分けが統一されつつありますが、一部では以前に広く利用されていた米国連邦規格「FED-STD-209E」が用いられるケースもあります。以下はISO14644-1による清浄度クラスとなります。

空気清浄度クラスによる測定粒径と上限濃度

| 清浄度クラス | 上限濃度(個/m3) | ||||||

|---|---|---|---|---|---|---|---|

| ISO 14644-1 |

FED-STD-209E | 測定粒径 | |||||

| 0.1μm | 0.2μm | 0.3μm | 0.5μm | 1.0μm | 5.0μm | ||

| Class 1 | 10 | 2 | |||||

Class 2 |

100 | 24 | 10 | 4 | |||

| Class 3 | 1 | 1,000 | 237 | 102 | 35 | 8 | |

| Class 4 | 10 | 10,000 | 2,370 | 1,020 | 352 | 83 | |

| Class 5 | 100 | 100,000 | 23,700 | 10,200 | 3,520 | 832 | 29 |

| Class 6 | 1,000 | 1,000,000 | 237,000 | 102,000 | 35,200 | 8,320 | 293 |

| Class 7 | 10,000 | 352,000 | 83,200 | 2,930 | |||

| Class 8 | 100,000 | 3,520,000 | 832,000 | 29,300 | |||

| Class 9 | 35,200,000 | 3,320,000 | 293,000 | ||||

液中微粒子計測について

精密化した航空・宇宙・重機・自動車などの油圧システムは、正常な動作を得るために作動油に含まれる微粒子の管理も必要になりつつあります。また、製造現場で洗浄や希釈、反応などに使用される水・溶剤・化学薬品などの液体の品質管理にも微粒子計測は用いられます。これら液体の中の微粒子を計測することを「液中微粒子計測」と呼んでいます。

特に近年では、より高い品質を保つために洗った後にワークを計測するのではなく、洗う前の液体から計測するなど、前段階からの危機管理をおこなうケースも増えています。そこで液中微粒子計測の利用範囲も拡大しています。

微粒子計測の手法について

微粒子を定量的に計測する方法には、大きく分けて「計数法」と「重量法」の2種類があります。一般的に計数法は汚染があまり進行していない粒子濃度が低い液体に、重量法は汚染が進行した粒子濃度の高い液体に用いられます。微粒子計測は、目的によってさらに細かく計測方法が分類されます。

微粒子は目視で確認できないため、以下のような手法によって計測・解析し、清浄度を管理します。一般的にはパーティクルカウンタ(微粒子計測器)を用いますが、こちらでは微粒子計測の手法についてご紹介します。

重量法

フィルターなどで捕集し、乾燥後の重量を測定することで微粒子を測定します。一般的には汚染が進んだ異物の多い場合に用いられる手法で、高濃度サンプルに適しています。ただし、個数濃度がわからず、粒径個々の粒子の情報や粒径分布などを得ることができません。

顕微鏡法

微粒子をフィルターやウェハなどに捕集し、顕微鏡で拡大して粒径の測定を個数のカウントをおこなう方法です。粒子の形状や組成の情報を得られる反面、人間の目で全数カウントする必要があるので労力が非常にかかるというデメリットがあります。また、測定者の個人差やサンプリングによる個体差が発生することもあります。

光散乱法/光遮断法

自動粒子計数法の代表的な方法で、センサ内の透明な流路に交わる光ビームを照射し、照射領域を通過する粒子によってもたらされる散乱光量からパルスを得て、波高分析をおこない粒径と個数を計測します。流体を流したままで粒径・個数・粒径分布が計測できるので、インライン計測に適しています。ただし、専用のパーティクルカウンタが必要で、液体の特性に合わせたセンサの選定や配置をおこなわなければ正確な結果を得ることができません。

電気抵抗法

光散乱法/光遮断法と同様に自動粒子計数法の一種で、流体を流したままで粒径・個数・粒径分布の測定ができます。サンプル媒体の伝導度の調整レベルによって測定値が大きく変化するため、非伝導性サンプルには不向きです。専用のパーティクルカウンタが必要で、液体の特性に合わせたセンサの選定や配置をおこなわなければ正確な結果を得ることができません。

音響法

自動粒子計数法の一種で、流体を流したままで超音波を利用して計測します。インライン向きの計測方法で、微小粒径測定には適していません。専用のパーティクルカウンタが必要で、液体の特性に合わせたセンサの選定や配置をおこなわなければ正確な結果を得ることができません。

ダイナミック光散乱法

液体中に粒子が浮遊した状態で計測をおこなう方法で、非常に小さな粒子も測定できます。高濃度のサンプルに適していますが、測定に時間がかかります。粒径を相対粒径部分として測定するので、粒子個数のカウントには不向きです。

そのほかにもPAS(フォトアコースティック)、レーザーブレイクダウン、レーザーフェーズシフト、フラウンフォーファー回折法などの測定方法がありますが、あまり一般的ではありません。

重量法から顕微鏡法へシフトしている現状

従来は、比較的短時間かつ手軽に実施できる重量法が一般的でしたが、近年ではより高いレベルでの微粒子計測が求められるようになり、粒子の形状や組成、粒径分布まで正確に解析できる顕微鏡法を採用するケースが増えています。

しかし、顕微鏡法は人間が顕微鏡を覗き、全数カウントする必要があるので時間も労力もかかるというデメリットがありました。また計測者によって個人差も出やすく、安定したデータを取得するには経験も必要不可欠でした。

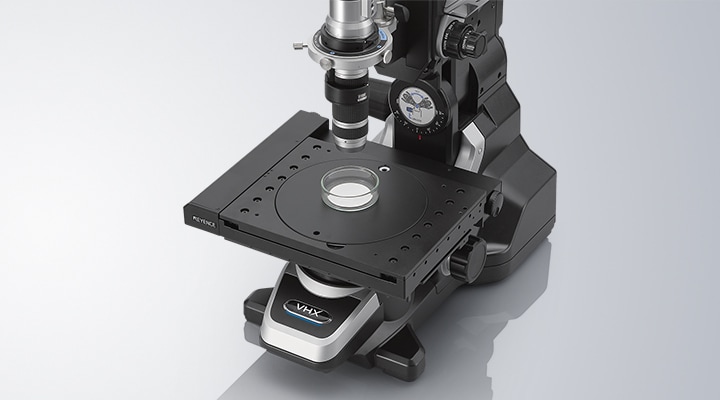

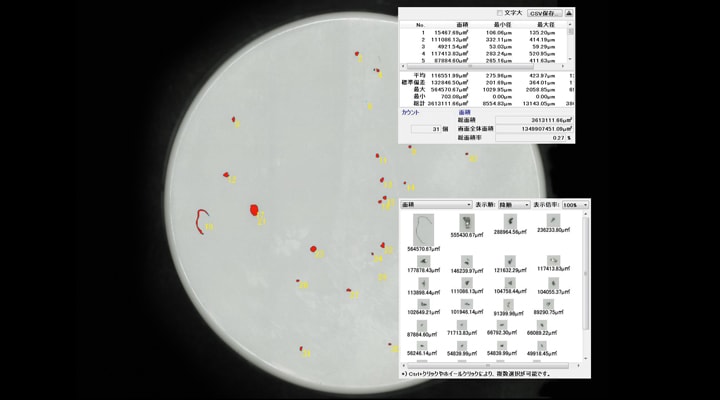

顕微鏡法を身近にするデジタルマイクロスコープ「VHXシリーズ」

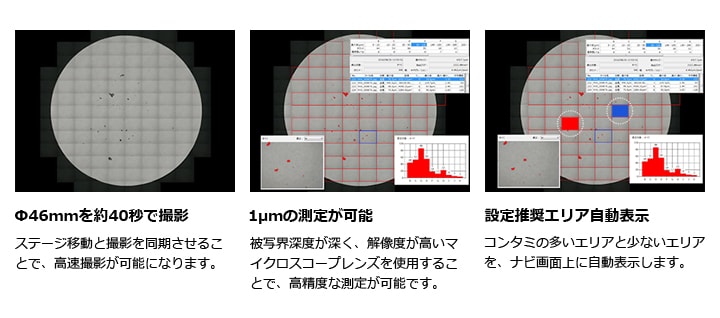

従来は人間の目による個数カウントが必要だった顕微鏡法をより身近で簡単にしてくれるのが、キーエンスのデジタルマイクロスコープ「VHXシリーズ」です。指定した範囲における対象物の面積計測やカウントが自動でおこなえ、不要な対象物を除外することや重なり合う対象物の分離も可能。ISO規格16232に基づいたコンタミ計測が可能です。被写体深度の深い画像から解析できるため、凹凸のあるワークであっても高精度の計測を実現します。

精度の高い顕微鏡法による微粒子計測を手軽に、そして短時間で実現したキーエンスのデジタルマイクロスコープ「VHXシリーズ」は、高い安全性が求められる医薬品・食品業界はもちろん、材料・化学業界、半導体業界、電機・電子業界、自動車・金属業界など幅広い業界での導入実績があります。微粒子計測でお悩みなどがありましたら、お気軽にキーエンスまでご相談ください。