金型摩耗の予知保全を実現する3Dスキャナ活用

金型は、塑性加工(プレス加工)や射出成形など、さまざまな部品・製品の生産で用いられます。また、金型を使った加工は、安価かつ繰り返し精度が高く、量産に適しています。

一方で繰り返し加工を行うことで、金型摩耗によって不良が発生し、それが原因で生産計画に大きな影響が生じる可能性もあります。そこで金型摩耗を予測して定期的にメンテナンスを行う必要がありました。しかし、金型摩耗の状況は、設定や材料の違いなどによっても変わり、適切な修繕タイミングの判断が困難でした。そのため、余裕を持って修繕を行うことも多く、結果として生産性の低下、さらにメンテナンスコストの増大などを招いていました。そのような金型摩耗による損失を防ぐために、近年では『予知保全』に注目が集まっています。ただ、予知保全では微小な金型摩耗から修繕タイミングを決定する必要があり、その判断が難しいという課題がありました。

今回は、そんな金属摩耗の予知保全について解説。金型の基礎知識から金型の管理方法、メンテナンスの種類、故障によるダウンタイムを防止する方法、また従来の測定方法における課題、改題の解決策をまとめています。また予知保全では、IoT機器やAIなどの活用が有効ですが、導入コストなどの課題があります。そこで便利なのが3Dスキャナの活用です。キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』は、予知保全の実現でも力を発揮します。こちらでは『VLシリーズ』を活用した予知保全実現のポイントについても紹介します。

- 金型摩耗とは

- 金型摩耗の種類

- 製品測定による日常管理

- メンテナンスの種類

- ダウンタイムを最小限に抑える予知保全

- 従来の金属摩耗における予知保全の課題

- 金属摩耗における予知保全を実現する課題解決方法

- 成形品から金型まで測定可能、3Dスキャナ活用で金型摩耗の予知保全が実現

金型摩耗とは

プレス加工や樹脂成形、鍛造や鋳造など、工業製品の大量生産において欠かせない存在が金型です。用途によってさまざまな種類がありますが、共通する問題として『金型摩耗』があります。金型摩耗とは、金型の部品同士の摩耗によって金型表面が摩耗する現象です。

また、金型摩耗が進むと成形品に成形不良、形状不良などが発生します。そのため、日常的に金型や成形機の動きや振動、異音などをチェックし異常を予知する必要があります。同時に成形品の寸法や外観の検査も欠かせません。

金型摩耗の種類

金型摩耗には、大別すると『異常摩耗』と『正常摩耗』の2種類があります。異常摩耗は、部材や形状が不適切であったり、金属疲労や腐食であったりにより起こる摩耗です。一方の正常摩耗は、部品の接触や摺動によって、少しずつ金型表面がすり減って起こる摩耗です。

異常摩耗の種類

代表的な異常摩耗には、以下の5種類があります。この中でも多い異常摩耗が『アブレシブ摩耗』と『凝着摩耗』です。この2つの摩耗形状は『かじり』とも呼ばれています。

- アブレシブ摩耗

- アブレシブ摩耗は、『二元摩耗』と『三元摩耗』の2種類があります。二元摩耗は、柔らかい部材に硬い部材が食い込んで発生する摩耗です。一方の三元摩耗は硬質の摩耗粉(硬質粒子)などにより金型表面が機械的に削り取られる現象で『ひっかき摩耗』とも呼ばれます。

- 凝着摩耗

- 部材の突起同士が接触し、凝着を起こし、凝着部が剥離して摩耗する現象です。一般的に『焼付き』と呼ばれています。

- 微動摩耗(フレッティング摩耗)

- 嵌め合い部分表面に摩擦力を伴った微小な繰り返し運動(フレッティング)によって発生する微細なピッチング状の摩耗です。微動摩耗では、金型表面に微細な亀裂が発生します。また、微動摩耗が発生する部分には、外部荷重とフレッティングによる摩擦力が複合的に働くため、疲労に対する強さが本来の1/2以下に低下し、疲労破壊により破断する場合もあります。

- 腐食摩耗

- 腐食性の雰囲気の中で金属間に生じた電位差によって摺動部が欠落し、さらに摩擦が加わって急速に損傷する摩耗で、『科学摩耗』とも呼ばれます。摩擦の機械的作用と、気体や液体の雰囲気との化学的作用により発生し、液体雰囲気での発生は『エロージョン・コロージョン』とも呼ばれます。

正常摩耗の種類

正常な使用状況において、凝着摩耗やアグレッシブ摩耗が発生しない摩耗です。正常摩耗は、『初期摩耗』と『定常摩耗』の2種類があります。

- 初期摩耗

- 運転開始後に部材の微細な凹凸が取れた状態の摩耗を指し、『なじみ摩耗』とも呼ばれます。

- 定常摩耗

- 金型の使用を続けることで発生する摩耗です。定常摩耗に関しては、適切なメンテナンスタイミングで点検・補修を行うことで未然に防げます。

製品測定による日常管理

金型摩耗は、適切なメンテナンスタイミングで点検・整備を行うことで未然に防ぐことができます。ただし、異常摩耗については、突発的に発生することも多く、定期メンテナンスだけでは不十分です。そのため、生産現場で、製品測定による日常管理を行っています。

成形品の寸法や外観をチェックすることは、不良流出の予防だけではなく、その原因となる金型摩耗の発見にも有効です。寸法の傾向値管理を行うことで、金型摩耗をある程度予測することも可能で、製品不良が多い場合は金型の摩耗や剥離などの疑いがあります。

メンテナンスの種類

金型を含む、設備のメンテナンスには、大別して『事後保全』『予防保全』『予知保全』の3種類があります。

事後保全

事後保全とは、金型や対象設備で機能低下や停止などが発生したあと、原因追求・部品交換・修理などのメンテナンスを行うことです。問題が明確化しており、軽微な故障であれば予備部品などで修理でき、短時間かつ簡単に対応できることがメリットです。一方で修理や部品調達に時間がかかる場合は、長い修理期間を要し、生産停止期間が長くなってしまうということがデメリットです。

予防保全

予防保全とは、メンテナンス計画に基づき、計画的に定期点検・部品交換・補修などを行うメンテナンスです。予防保全では、点検や交換の時期を定めて実施する『時間基準保全』と、部品の状態によって点検や交換の時期を定めて実施する『状態基準保全』の2種類があります。時間基準保全・状態基準保全ともに部品の寿命を見極め、期間やショット数のほか、過去の作業やトラブルから適切なメンテナンス計画を立てることが重要です。

予知保全

予知保全とは、金型や装置の状態を監視し、そのデータを分析することで故障する場所や時間を予測し、故障する前に点検や部品交換を行うメンテナンスです。ただし、金型摩耗の判定は難しく、許容値内にあるのかの判定が困難なため、現場のノウハウや勘に頼る部分も大きなことが課題です。また、製品検査だけでは金型摩耗の予兆を判断も困難です。ただし、近年ではIoTやAIを駆使して金型摩耗の予防保全を行う動きも活発化しています。

ダウンタイムを最小限に抑える予知保全

金型摩耗のメンテナンスとして、これまでは『事後保全』と『予防保全』が行われてきました。しかし、事後保全や予防保全では、想定外の故障などによりダウンタイムが発生し、生産停止を招く恐れがあります。そこで近年では早い段階で故障を予測し、事後保全や予防保全の前にメンテナンスや修理を行う『予知保全』の重要度が増しています。以下に事後保全・予防保全・予知保全のメリットとデメリットをまとめました。

事後保全のメリットとデメリット

- メリット

-

- 故障などが発生した際にメンテナンスや部品交換などを行うので原因究明が容易

- 予備部品などがあれば、比較的短時間で簡単に修理が行える

- デメリット

-

- 故障などが発生してから対応するのでダウンタイムが発生する

- 重篤なトラブルの場合は修理に時間がかかり、生産に大きな影響が出る

予防保全のメリットとデメリット

- メリット

-

- メンテナンス計画に基づいて点検・部品交換を行うので正常摩耗によるトラブルを未然に防げる

- 点検や部品交換のスケジューリングが容易で管理しやすい

- デメリット

-

- 適切なメンテナンス計画を立てるには過去の経験やノウハウの蓄積が不可欠

- 不必要な点検や部品交換が発生してメンテナンス費用がかかることもある

予知保全のメリットとデメリット

- メリット

-

- 金型摩耗の状態をリアルタイムで監視し、故障を予知して点検・修理するのでダウンタイムを回避できる

- 予防保全のような不必要な点検・修理を抑えられ、部品交換や人件費を最適化できる

- デメリット

-

- 故障や不具合を防ぐ予知保全は、技術者の経験が必要で、そのための業務工数も発生する

- IoTデバイスやAIなどを用いてモニタリングや分析をする場合、そのコストがかかる

従来の金属摩耗における予知保全の課題

上述のとおり、予知保全は金型摩耗における有効なメンテナンス方法ですが、一方で実施の難しさやコストが課題でした。また、製品検査から金型摩耗を判断することも多いですが、判断が難しいという問題もありました。

ノギスによる測定の課題

金型摩耗を判断において、金型で作られた成形品などの製品寸法から前兆を予測するという方法があります。ただ、ノギスなどで寸法測定する場合、微小な寸法変化の傾向管理が困難で、金型摩耗の前兆をキャッチがしづらいという課題ありました。また、NG品が出てから金型摩耗に気づき、点検や修理を実施するという事後保全になりがちでした。

不必要な点検・部品交換の課題

ノギスによる測定でも課題にあげていますが、金型摩耗は予知保全が難しく、時間や状態で点検や部品交換を行う『予防保全』が一般的です。そのため、メンテナンス計画に沿って交換となり、本来であればまだ使える部品も交換し、無駄な部品代や点検の手間が発生していました。

金属摩耗における予知保全を実現する課題解決方法

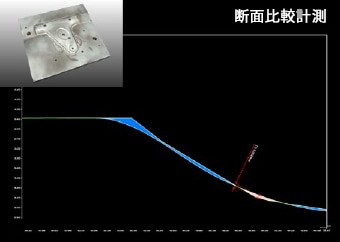

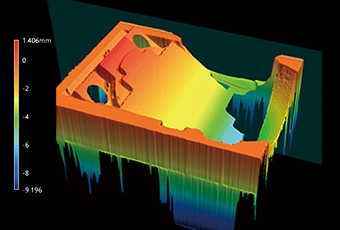

金型摩耗の予知保全は、寸法変化などの傾向管理が難しく、必要性は理解していても実施することが困難でした。それらの課題を解決する手法がキーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』です。『VLシリーズ』は、ステージ上に置いた対象物をワンショット最速8秒で360°スキャンを実現し、高精度に3次元形状を測定可能。さらに製品だけではなく、金型の測定・比較も可能なため、金型摩耗の予知保全に有効です。

製品や金型を測定・比較する際に閾値を設けてNGになったら交換するなど、寸法ベースで保全管理を実現します。

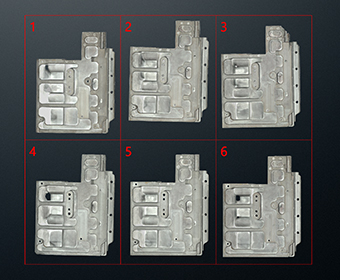

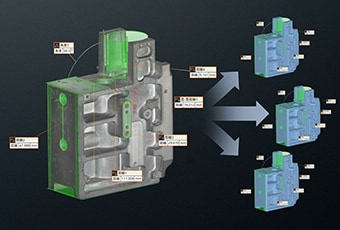

メリット1:複数のワークを一度にスキャンし、一括で簡単にデータ取得できる

従来の3Dスキャナは、複数のワークをまとめて測定・解析することが困難で、1つずつワークを測定・解析する手間がかかっていました。キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』は、複数のワークを1度にスキャンでき、データ分割機能を使うことで簡単にデータ取得可能です。複数のワークを一括して測定できるので、大幅な作業効率化につながり、検査の工数削減に有効です。

メリット2:テンプレート・公差判定機能を使えば傾向管理が簡単にできる

従来の測定方法では、測り方によって測定値にばらつきが発生するという課題がありました。キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』では、解析テンプレートを作ることで、同じサンプルを同じ条件で測定できます。さらに公差レンジを設定することで、公差判定範囲内かどうかの判定も可能です。さらに上述していますが、複数ワークを同時に測定できるので、製品を一括で測定・分析し、寸法変化を見ることで予知保全に貢献します。

メリット3:測定ヘッドを分離して金型などの大型ワークにも対応できる

キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』は、カメラとステージが一体型のオールインワンボディが特長ですが、ステージに乗りきらない大きなワークにも対応できるように測定ヘッド分離可能。測定ヘッドを分離することで金型のような大きなワークも測定できます。キーエンスでは、ご要望に合わせて各種治具、システムもご提案可能なのでお気軽にご相談ください。

成形品から金型まで測定可能、3Dスキャナ活用で金型摩耗の予知保全が実現

従来は実現が難しく、IoTデバイスのAIの導入が必要不可欠でコストもかかっていた金型摩耗の予知保全。キーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』を活用すれば、成形品から金型まで短時間かつ正確に測定でき、さらに全自動CAD変換機能も備え、公差判定機能による比較で傾向管理も簡単に行え、金型摩耗の予知保全が実現します。さらに、複数ワークを一括でスキャンでき、それぞれのデータを取得・管理できるので、検査における工数削減にも有効です。

- 複数ワークを一括スキャンできるので、何度もサンプルを設置して計測する必要がありません。

- ワンショット最速8秒で360°スキャンが可能なので、測定にかかる時間を大幅に短縮できます。

- スキャンデータを自動でCADデータに変換し、製品比較ができるので傾向管理が簡単です。

- 傾向管理が簡単なので予知保全に有効で、ダウンタイムの発生を防止できます。

- 成形品だけではなく、金型のような大型ワークの測定も実施できます。

- すべての成形品や金型をリアルタイムで測定・比較できるので、金型の無駄なメンテナンスコストを抑えられます。

従来の測定方法では、判断が難しかった金型摩耗の判断。それがキーエンスの3Dスキャナ型 三次元測定機『VLシリーズ』なら、ワンショット最速8秒のスキャンで完了し、そのデータをもとに金型摩耗の判断ができます。従来であれば、IoTデバイスや各種センサを用いて金型や成形品の形状・寸法をリアルタイム計測し、さらにデータを比較して点検・交換時期の判断が必要だった予知保全ですが、3Dスキャナを活用すれば最小限のコストと手間で予知保全が実現できます。