はんだフィレット形状を瞬時かつ正確に測定する方法

自動車における通信・電子制御部の増加。そして、日常的に使用するスマートフォンやタブレット端末、そしてスマートウォッチなどウェアラブルなどの小型・高密度化に伴い、電子デバイスの実装品質の担保・品質保証はより高度かつ重要なものとなりました。

ここでは基板実装の品質に大きく関わる「はんだフィレット」や実装工程の基礎知識から、フィレットの形状不良・実装不良と対策、そしてフィレット形状測定・評価における課題と最新の解決方法までを解説します。

- はんだフィレットとは

- 表面実装(SMT)の工程・はんだフィレット形状・実装不良と対策

- 従来のはんだフィレット形状測定の課題

- はんだフィレット形状の測定における課題解決方法

- まとめ:測定が困難だった、はんだフィレット形状測定を飛躍的に改善・効率化

はんだフィレットとは

基板実装における「フィレット(英語:solder fillet)」とは、プリント基板に実装された部品のはんだ(半田)が盛られた部分を意味します。はんだフィレットの形状などによってはんだ付けの質が評価されます。

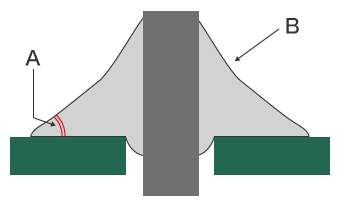

良好なはんだフィレットの形状

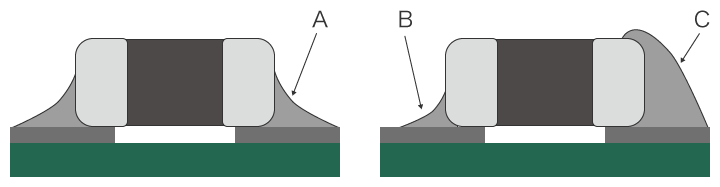

- A

- 角度:15°~45°

- B

- 滑らかな凹状のカーブで光沢がある(凸状に膨らんでいる場合は「いもはんだ」といい、実装不良の原因となる)

一般に、ランドとの接合部に溶融して固化したはんだ形状(フィレット)を確認して評価します。その形状は富士山のように滑らかな凹状のカーブで裾広がりになります。後に図とともに説明しますが、接触角θが小さい(ぬれ性が高い)ほど、良好な状態とされます。

一方、加熱不足やはんだ量が多いと水滴のように膨らんだ形状で固化します。これは「いもはんだ」と呼ばれ、接合強度の低下や接続不良の原因となります。

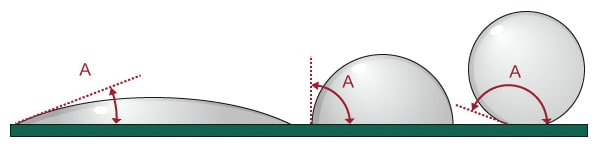

接触角θ・ぬれ性とは

ぬれ性(濡れ性)とは、固体表面とそこに滴下された液体(溶融状態のはんだなど)との「接触角θ(Contact Angle)」の大小によって、表されます。図中Aの角度(接触角θ)が小さいほどぬれ性が高く、液体が固体表面にしっかり塗布されている状態。接触角が大きいほど固体表面が液体をはじいている状態となり、ぬれ性が低いとされます。

表面実装(SMT)の工程・はんだフィレット形状・実装不良と対策

表面実装(SMT:Surface Mount Technology)の一般的な工程や表面実装におけるはんだ量、フィレット形状、また実装不良について解説します。

表面実装(SMT)工程の例

FA(ファクトリー・オートメーション)における表面実装(SMT)の一般的な工程について順を追って解説します。

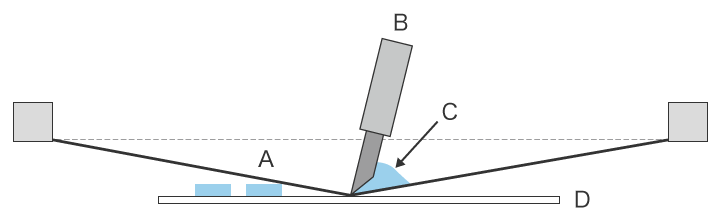

- ・はんだペースト(クリームはんだ)印刷工程

- 基板上に高精細なメタルマスク(版・スクリーンマスク)とスキージで、はんだペースト(クリームはんだ)をスクリーン印刷することで、必要箇所のみにはんだペーストを塗布します。試作や少量生産では、製版が不要なインクジェット式のプリンターが用いられることもあります。

- A

- メタルマスク

- B

- スキージ

- C

- はんだペースト(クリームはんだ)

- D

- 基板

- ・チップボンド工程

- チップ部品を基板に固定するボンドを塗布する工程です。主にフローはんだ工程において、部品を実装する場合など「部品が落ちないように固定」することが目的です。また、導電性接着剤を用いることで、部品の固定と導通を同時に実現することも可能です。

- ・チップ実装工程

- リール状に巻かれた実装部品のカセットを実装装置(マウンター)にセットします。マウンターは、供給された基板に対して、プログラムに沿って実装部品を基板上の目的の位置へ自動的に配置します。

- ・リフロー工程

- はんだペーストやチップボンドを塗布し、実装部品を載せた基板をリフロー炉内に搬送して加熱します。加熱によってはんだペーストを溶融させ、実装部品と基板のマウントパッドにぬれ広がり、冷却時に固化してはんだ付けします。同時に、熱でチップボンドを硬化させて部品を固定します。

- はんだが溶融する温度とチップボンドが硬化する温度はそれぞれ異なるため、工程内で加熱温度や冷却速度を調整する必要があります。また、リフロー工程では、熱による基板の反りにも注意が必要です。

はんだフィレット形状・実装不良と対策

はんだフィレットは、部品の端子電極とマウントパッドを覆うような形状ではんだが適量盛られていなければなりません。

たとえば、多用される積層チップコンデンサの実装では、はんだが適量のとき、フィレットは左右の端子電極に八の字型のスロープを描きます。しかし、はんだ量が過剰な場合は、はじめに説明した「いもはんだ」状態となり、はんだ量が不足している場合は、十分な形状・体積のフィレットが得られません。ともに固着力が低下し、実装不良や接続不良の原因となります。

- A

- 適正なはんだ量とフィレット形状(両方の電極が同様の状態である必要があります)

- B

- はんだ量不足とフィレットの形状不良

- C

- はんだ量過剰とフィレットの形状不良

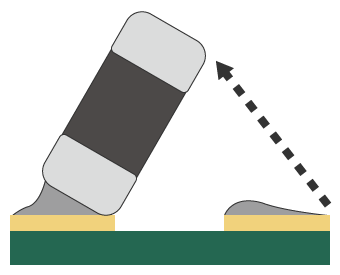

また、リフロー工程では、端子電極に溶融したはんだによる表面張力が働きます。このとき、両方の端子のはんだ量に差異があったり、加熱温度にバラつきがあったりすると、両端子で表面張力に差が生じてチップ立ちの現象が起きます。このような現象は、高層ビルに見立てて「マンハッタン現象」や墓石に見立てて「ツームストーン現象」などと呼ばれます。

不良対策においては、はんだの量や質はもちろん、リフロー炉の予熱や昇温プロファイルの適正化など工程での条件の検討が重要です。

また、前段階であるプリント基板の設計時においても正常なフィレットを形成しやすいランド形状や熱対策などの配慮が必要です。さらに、はんだペースト(クリームはんだ)印刷時のメタルマスクを改善することによっても、はんだ付けの精度向上が実現するケースもあります。

従来のはんだフィレット形状測定の課題

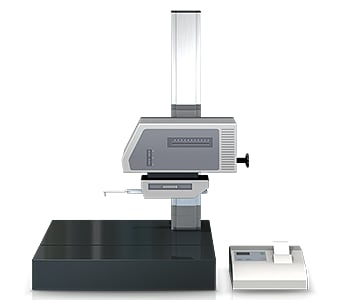

フィレットを測定・評価する際、従来の輪郭形状測定機では、以下のような測定課題がありました。

輪郭形状測定機でのはんだフィレット形状測定の課題

輪郭形状測定機とは、スタイラスと呼ばれる触針を用いて対象物の表面をなぞることで、その輪郭形状を測定、記録する装置です。

測定するには、水平出しが必要で、対処物の置き方や治具を駆使した位置決め、測定針の落とし方などの事前設定や測定の難易度が高く、手間や時間を要します。

3次元形状を持つフィレットに対して、「線」で測るため、全体の形状を把握することができず、また、小型で高密度な実装基板においては測定が困難なケースがありました。

はんだフィレット形状の測定における課題解決方法

ここまでは、はんだフィレットの形状を2次元的な図で説明してきましたが、実際のフィレットは3次元形状を持ちます。挿入実装・表面実装におけるフィレットの形状の不良はさまざまです。

そのため、フィレット形状の測定や外観検査においては、面積・高さ・体積・傾きなど、3次元形状を高精度に測定することにより、はじめて正確にフィレットの評価が可能になるといえます。しかし、従来の測定方法は、線で測るなどの手法であるため、フィレットの形状を正確に把握することが困難でした。

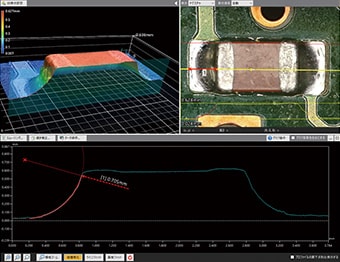

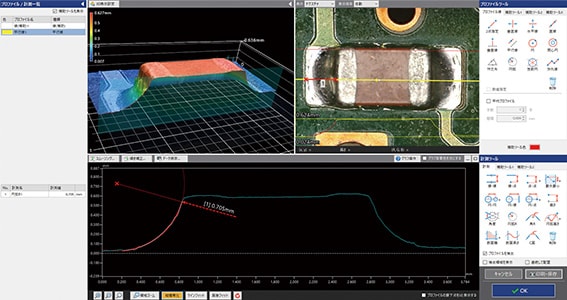

こうした測定の課題を解決すべく、キーエンスでは、ワンショット3D形状測定機「VRシリーズ」を開発しました。対象物の3D形状を非接触で、かつ面で正確に捉えることができます。

対象物のシビアな位置決めをすることなく、ステージに置いて最速1秒で3Dスキャン。3次元形状や2次元断面形状を高精度に測定することができます。このため、測定結果のバラつきなく、素早く簡単に定量的な測定・評価を行うことが可能です。ここでは、その具体的なメリットについて紹介します。

メリット1:最速1秒、非接触。面で全体の3D形状を測定

フィレットゲージでは線での形状のフィット具合、輪郭形状測定機では、フィレット表面に針で接触しながら線で測るため、はんだフィレット全体の正確な形状を測定することは困難でした。

一方、「VRシリーズ」であれば、最速1秒、非接触で瞬時に対象物の3D形状を面でスキャンして測定することができます。

低倍率・高倍率を切り換えることができるため、実装基板全体はもちろん、特定の部品の微細なはんだフィレット形状まで、高精度に測定することができます。

高さをカラーマップで表示することにより、フィレットや電子部品の形状を見える化できるため、異常箇所とその詳細な値をすぐに把握することができます。

また、一度3Dスキャンしたデータは保存され、後日データから任意の直線における断面のプロファイル測定を行うことも可能です。詳細な形状をわかりやすいデータで共有できるため、不良原因の究明や不良の再発防止対策、比較・傾向分析などもスムーズに行うことができます。

メリット2:事前設定・位置決め不要、簡単・瞬時にはんだフィレットの形状を測定

「VRシリーズ」は、対象物の治具固定やシビアな位置決め、測定機の難しい事前設定・操作が不要で、すぐに測定を開始することができます。

対象物をステージの上に置き、ボタンを押すだけの簡単操作で、3D形状の測定を実現。対象物の特徴データから自動的に位置補正が可能なため、シビアな位置決めは不要です。経験や知識を問わず、人によるバラつきなく定量的な測定が可能なため、N数増やしが実現します。

また、設定においても測定範囲を自動設定・ステージ移動する「Smart

Measurement機能」を業界で初めて搭載し、測定長やZ範囲などを設定する手間を一切排除しました。

まとめ:測定が困難だった、はんだフィレット形状測定を飛躍的に改善・効率化

「VRシリーズ」なら、高速3Dスキャンにより非接触で、はんだフィレットの形状はもちろん、基板全体の実装状態も面で瞬時に正確な3D形状を測定可能です。

- 最速1秒。面で捉えたはんだフィレット(高さ)をカラーマップで把握でき、任意の断面のプロファイル測定による詳細なデータ取得も可能です。

- 小型でデリケートな実装部品の全体/細部も、倍率を切り換えることで、非接触で高精度な形状測定が可能です。

- 位置決め不要。経験や知識も不問。対象物をステージに置いてボタンを押すだけの簡単操作で測定が完了します。

- 3D形状のカラーマップ画像や対象物の画像とプロファイルデータの組み合わせなどで自由に表現可能。視覚的にわかりやすいデータを共有できるため、各工程との連携・対策もスムーズに行えます。

- 短時間でN数増やしが実現。また、複数の測定データの定量的な比較・分析が簡単に実現します。

複数の測定データを並べて比較したり、設定の一括反映でデータを分析したりが可能です。3D形状データの共有で、測定作業から不良解析、不良対策まで飛躍的な時間短縮・効率化を実現します。