3次元画像処理とは

製造ラインにおける「3次元画像処理」とは、対象物の連続的な2次元高さデータ、または任意のエリアのXYに加えZ(高さ)のデータを取得し、「画像処理システム(コントローラ)」によって解析・処理・視覚化することを指します。

ここでは、インライン3次元検査の実現において重要な役割を担う画像処理システムと3次元画像処理、3次元検査を可能とする各種変位計や照明とカメラの組み合わせについて解説します。

3次元画像処理の実現

2次元・3次元の変位計やパターンプロジェクション照明など、さまざまな条件下で高速かつ高精度にデータ取得が可能なヘッドや照明と、高性能な「画像処理システム(コントローラ)」を組み合わせることで3次元画像処理が実現します。

画像処理システム(コントローラ)とは

「画像処理システム」は、インライン3次元検査のシステムにおいて、各種変位計や照明と高機能カメラの組み合わせがワークを見る「目」だとすると、その情報を解析して表現する「頭脳」やインターフェースの役割を担います。製造ライン上のワークの高さを含む詳細なデータを受け、専用設計されたハードウェア・ソフトウェアにより自動でデータを処理・解析・補正・数値化し、異常検出・OCR(文字認識)などを高速実行し、視覚化します。

それにより、たとえば

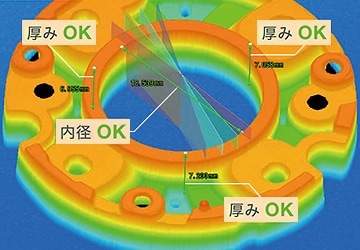

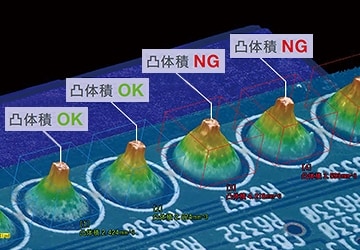

- 3次元形状や平坦度などを3Dグラフィック化

- 寸法・位置・角度・体積・傾きなどの数値化

- 異常箇所の検出、複数箇所のOK/NG判定と付帯情報の処理

など複数の検査項目をビジュアル化できるほか、撮影画像・3Dグラフィック・数値・OK/NGなど複合的な情報を合成表示できます。検査目的やワークの特性に応じて処理・表示内容を設定できるため、多様な検査に対応可能です。

また、検出した不良箇所の詳細情報をすぐに確認可能なため、不良品流出防止のみならず、再発防止や歩留まり率向上にも役立てることができます。

インライン3次元検査システムの概要

3次元画像処理の実現には、ライン上の対象物の材質・形状・色・光沢などの影響を受けず、安定して高速・高精度に捉えるヘッドや照明の導入が必要です。ここでは、採用されている方式ごとに、インライン3次元検査を可能とする各種変位計やカメラ、照明を紹介します。

光切断法

超高精細インラインプロファイル測定器は、「光切断法」による2次元レーザ変位計(プロファイラー)です。帯状のレーザで対象物の連続的な2次元断面形状を高速かつ高精度に取得します。高精細にプロファイルされた2次元断面形状を画像処理システム(コントローラ)で処理することで、高精度な3次元形状のデータを得ることができます。これにより、微細な欠陥も瞬時に発見すると同時に、不良箇所の詳細なデータを得ることができます。

帯状のレーザ光により、対象物の連続的な断面形状を高速かつ高精度にプロファイルします。そのデータを画像処理することにより詳細なインライン3次元検査が可能になります。

静止ワークはもちろん、動作状態のラインで動いているワークの連続測定も可能です。

パターンプロジェクション方式

パターンプロジェクション方式では、間欠動作ライン上の静止ワークに複数の方向から複数の「ストライプパターン」を高速投光し、その反射光を素早く正確に捉えることで3次元情報を取得します。この原理を利用したインライン検査に最適な3次元カメラと照明を紹介します。

パターンプロジェクション3次元カメラ

ワークの上に設置することで、3次元情報を実寸で取得します。複数のストライプパターンを投光し、高速なCMOSや専用プロセッサが対象物の3次元情報を死角なく広視野で捉え、リアルタイムに解析します。

同時に、エリアカメラとして2D画像も撮像できます。取得した3次元・2次元のデータを画像処理システム(コントローラ)で合成することで、高さ・体積などの詳細な数値データを3D画像や2D画像に重ねて視覚化することも可能です。

パターンプロジェクション照明

パターンプロジェクション照明とカメラを組み合わせることで、インライン3次元検査を実現します。

照明を高速制御し、ストライプパターンを異なる方向から多重投光することで、複雑な形状の対象物であっても、正確な3次元形状を捉えます。従来の照明とカメラでは困難だった、外観の微細な変化も安定して検出することができます。

白色干渉方式

白色干渉方式を採用した3D変位計は、最大10×10mmの測定エリアに対して8万点の高さデータを瞬時に取得可能です。

「白色干渉」の原理により、対象物の色や材質、反射率が混在していても、正確な高さデータの測定が可能です。

また、従来の三角測距方式の変位計では反射光が遮られた奥行きのある対象物でも、同軸測定することで死角なく測定可能です。