セラミック・ガラス業界

セラミックやガラスなどの製造でも熱処理および温度管理が非常に重要です。セラミック製品は、成形体に熱を加えて焼き固める工程「焼結」が欠かせず、温度や昇温速度などの焼成条件を適切に管理しなければ目的の特性が得られません。また、ガラス製品は、金属のように溶かして成形し、冷やし固めるすべての工程で温度が品質に直結します。こちらでは、そんなセラミック・ガラス業界における温度管理の事例について、キーエンス商品を活用したソリューションを交えてご紹介します。

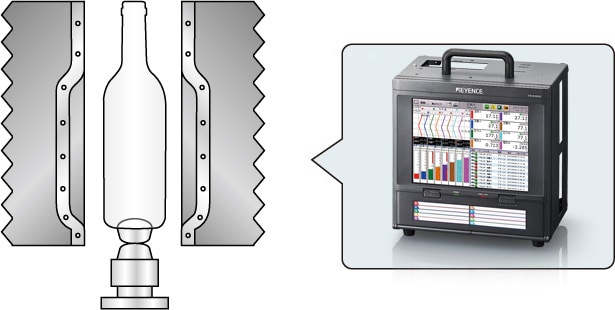

ガラスの成形時温度データ取り

ガラスは、原材料を混ぜる「調合」、調合した原材料を溶かす「溶解」、目的の形状に加工する「製成」、製成したガラスを冷やして固める「徐冷」などの工程があります。ガラス製品の製造工程は、目的や形状によってさまざまな方法がありますが、溶かして冷やし固めるという工程は共通です。

そして、ガラスの製造工程では、成形前のガラスの温度が一定でないと成形不良を引き起こす原因になり、成形後の徐冷で温度管理に問題があると強度が弱くなることがあります。そこで製造工程では、常に温度計測および管理が必要です。しかし、温度データを常時取得すれば膨大な量になり、記録・管理の手間が増えます。そこで成形前の温度データなどはピーク値のみ記録・管理することがあります。

キーエンスのタッチ型パネルレコーダ「TR-Wシリーズ」であれば、自由書式演算を組むことで、アナログの温度データを自由に加工・記録でき、最大値も記録することができます。デジタルデータで記録するのでデータが増えても場所を取らず、万が一トラブルが発生した場合も素早く簡単に検索・検証できることがメリットです。また、センサ側でデータ加工しないので、従来の温度センサをそのまま使用できます。

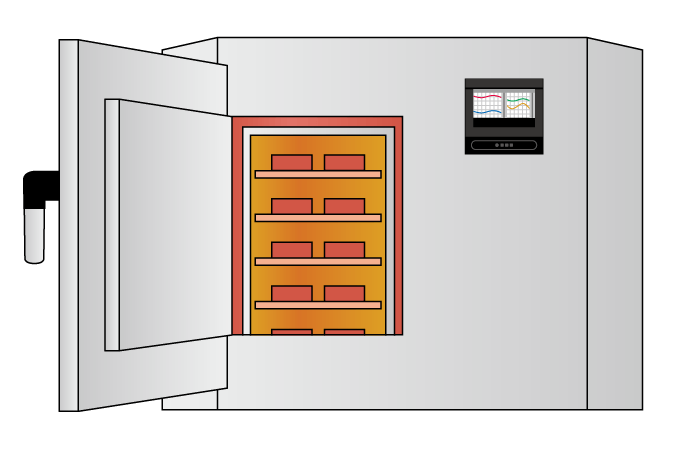

電気炉の温度計測

セラミック製品は、成形後に高温で焼き固めることで強度が増します。この焼き固める工程を「焼結」と呼び、目的によっては1700°C以上という高温になることもあります。この焼結工程において、温度管理は経時変化の把握、異常の早期発見など、品質を保つうえで非常に重要な要素です。

そこでセラミック製品の焼結工程では、熱電対などを使い電気炉内の温度変化を正確に計測・記録します。キーエンスのプリンタ搭載タッチ型パネルレコーダ「TR-Hシリーズ」であれば、熱電対からの温度データをデジタル&紙の両方で確実に記録できるほか、必要なデータを簡単に呼び出すこともでき、記録紙に印刷することもできます。

プリンタ搭載タッチ型パネルレコーダ「TR-Hシリーズ」の詳細はこちら