異物付着の対策例

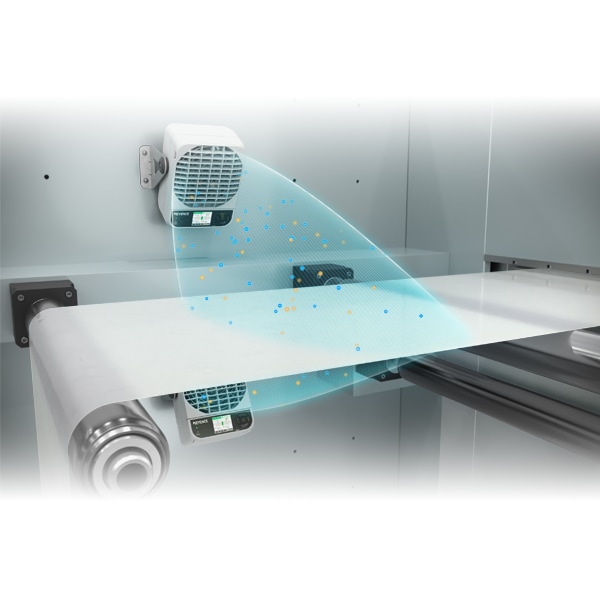

塗工前の異物除去

工場エア供給なしで大風量除電できるので、付着した異物を除去できます。

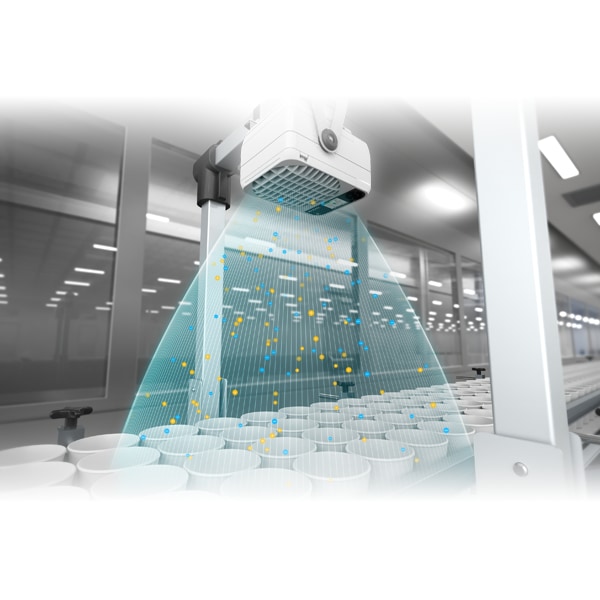

食品容器への異物付着対策

1台で広い範囲を高速に除電できます。異物混入問題と相関が高い帯電レベルを常に監視することで歩留まり向上に繋がります。

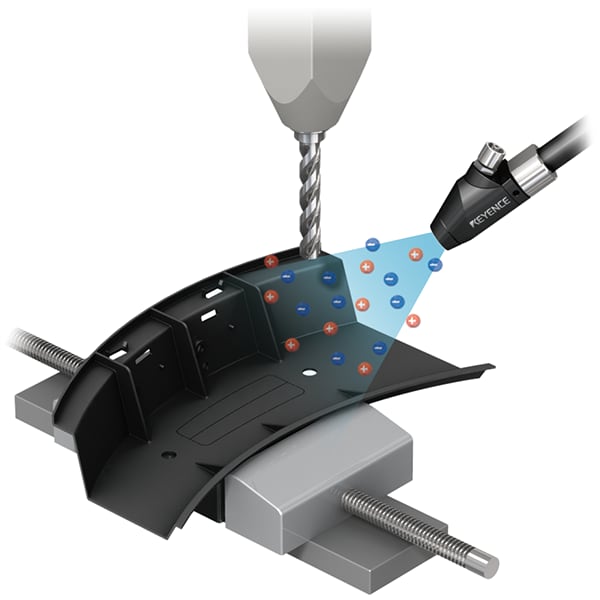

削り加工カス付着防止

インパネなど樹脂部品を切削加工する時に加工クズが部品にまとわりつきます。クズがついたままだと傷になるため、きれいに吹き飛ばす必要があります。除電器とエアを用いることでクズを吹き飛ばします。

バンパー塗装時の除電

バンパーを成形し塗装工程に搬送する途中、異物付着が発生することがあります。塗装品質基準をクリアするためワイピング作業工数が多大になり、最悪廃棄となることがありますが、除電器を用いることで異物付着を防止できます。

ロール to ロールの除電

シールの元となる剥離紙では、紙上にシリコン層をコーティングするため非常に大きな帯電(50-100kV)が発生し、異物付着・スパーク・作業者の不快感など様々な不具合が起こります。除電器を用いることで、それらの不具合を解消します。

ブリスター包装の不良防止

包装フィルムに大きな静電気が発生すると、異物の付着や内容物の浮き出し・飛び出しが発生することがあります。除電器を用いることで不良が低減します。

容器内の異物付着防止

ラインの搬送速度が上がるにつれて、帯電が大きくなってきました。容器内への異物付着が多くなり、NG排出品/再検査工数の増加やお客様からのクレーム頻度の高まりが懸念されてきました。除電器を用いることで容器内の異物付着が無くなります。

基板搬送時のESD、ESA防止

搬送部では基板とコンベアとの接触・剥離により基板が帯電します。大きな帯電は異物付着や静電破壊発生を引き起こし、製造不良へとつながります。除電器を用いることで帯電を除去し、製造不良を低減します。

基板検査機の静電破壊防止

導通チェックの際にプローブと基板間に異物が付着していると導通不良と判断され、再検査をします。大幅な歩留まり悪化につながります。さらに、微細プローブだと静電破壊の可能性もあります。除電器を用いることでそれらが解決されます。

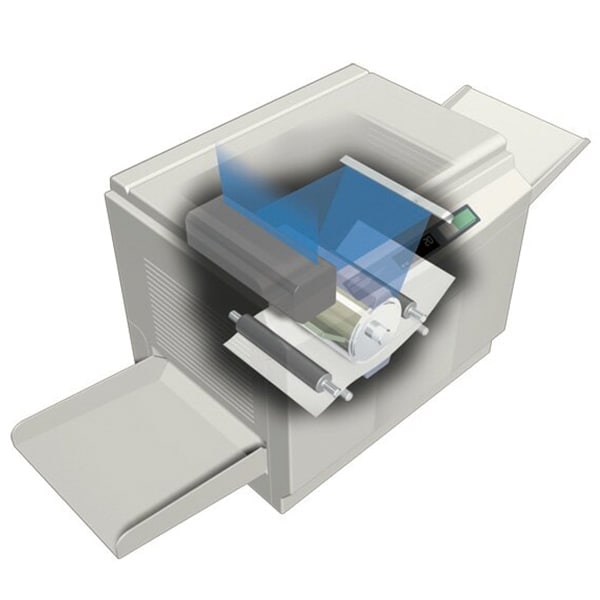

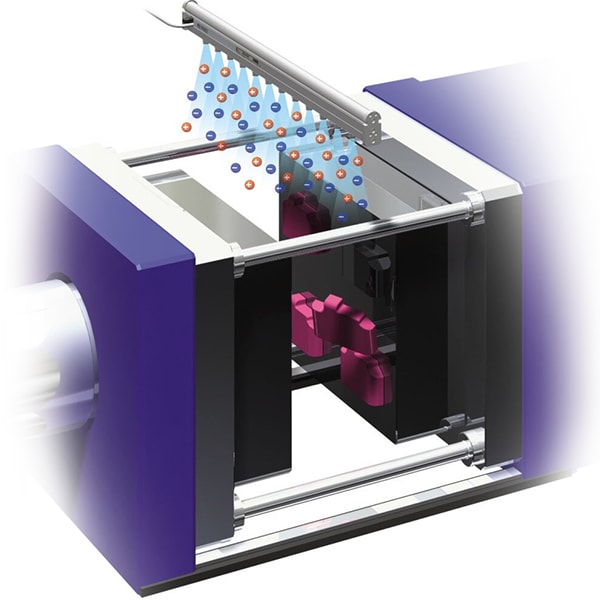

プリンタ組み立て時の異物付着防止

組み立て中にはさまざまな部品の摩擦や剥離により静電気が発生し、異物の付着が引き起こります。バー型除電器を用いることで異物付着対策効果を向上し、歩留まりを向上します。

成形品型残りと異物付着防止

射出成形時には大きな帯電が発生する事があります。静電気によって異物不良が発生すると廃棄になります。また、場合によっては成形品が型から離れず、その度に人手で外すため歩留まりが悪くなっていました。除電器を用いることで異物付着を防止し、型残りも防ぎます。