量産方法を理解して設計する

設計図面では、材質や形状だけではなく、強度や硬度、耐摩耗性、寸法精度などの仕様も指示します。機械設計では、量産時に起こるトラブルを未然に防ぐために加工技術の基礎知識が必要不可欠です。加工方法によって生産に必要なコストや時間が異なり、場合によっては実現不可能な形状もあります。また、金型を使う場合は、金型業者に依頼するために最低限の加工に関する知識も求められます。こちらでは、設計に起因するトラブルを防止するために必要な加工技術の基礎知識を説明します。

基本的な機械加工について

機械加工には、「切削加工」「塑性(そせい)加工」「射出成形」などの加工方法があります。それぞれには得意・不得意な形状があり、自社や協力会社の設備、対応可能な機械加工を考慮して設計することが大切です。代表的な例としては、切削加工は「隅R(すみアール)」が残ってしまうので「ピン角(ピンカド)」がある形状が苦手です。こちらでは、代表的な機械加工とそれぞれの苦手な加工などを解説します。

切削加工

機械加工の代表的な方法が「切削加工」です。切削加工とは、「フライス加工」「旋盤加工」など、エンドミルやバイトなどで表面を削ったり、穴を空けたりして目的の形状にする加工全般を指します。エンドミルやバイトで削る切削加工は、中空形状や自由曲面を持つ形状の加工が困難です。また、フライス加工の場合、円形のエンドミルで削るので、隅が直角になっている形状(一般的に「ピン角」と呼ばれる形状)が苦手です。そこで通常は、隅にRを残す(一般的に「隅R 」と呼びます)形状にするか、逃しをつけるように設計します。また、どうしても切削加工でピン角にする場合は、放電加工を行うなどの手間がかかります。

塑性(そせい)加工

一般的にプレス加工と呼ばれる、型に押しつけて目的の形状にする加工方法です。型を使用するので量産性に優れていることが特長です。基本的には、金属の板材の成形に用いられます。ただし、高張力鋼板やアルミニウム、チタンなどの一部は加工が難しい傾向にあります。サーボプレスという方法を使うことで、これらの難加工材にも対応可能です。鍛造加工も塑性(そせい)加工の一種に含まれます。

パンチ(上型)

ダイ(下型)

- A

- 加圧(プレス)

- B

- V溝

射出成形

金型に加熱した材料を流し込み、冷やし固める成形方法です。主に合成樹脂(プラスチック)の成形に用いられ、連続ですばやく大量に生産できることが特長です。複雑な形状に対応できる射出成形ですが、精度を求める場合は金型の形状や材料の選定、射出する温度や速度などの設定に注意する必要があります。また、射出成形では、金型内に合成樹脂を送り込む通路「スプール・ランナー・ゲート」の設計も必要です。

金型について

複雑な金型はコストアップの要因になり、製品価格や生産効率に影響します。現代の工業製品の多くは、金型を使用するので設計者は金型の知識も必要不可欠です。金型は、射出成形やブロー成形、真空(圧空)成形、プレス成形などに用いられます。代表的な成形方法が以下のとおりです。

射出成形

型に熱した合成樹脂を流し込み、冷却して固化する成形方法です。高精度な製品を効率よく生産できることが特長です。

- A

- 型に溶解した材料を射出し固める

- B

- 型を開く

ブロー成形

溶解した材料を直接流し込んで成形する「ダイレクトブロー成形」と、射出成形によって半成形した材料(プリフォーム)を用いて成形する「2軸延伸ブロー成形」の2種類があります。主にペットボトルやタンクのように中が空洞になっている製品の成形に使われます。

ダイレクトブロー成形

- A

- 空気

- B

- 冷却水

- ①

- 材料を流し込む

- ②

- 空気を入れる

- ③

- 冷却する

- ④

- 型を開く

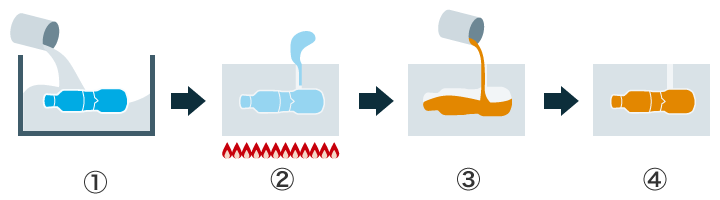

2軸延伸ブロー成形

- A

- 空気

- B

- 冷却水

- ①

- 半成形状態のプリフォームをセットする

- ②

- 空気を入れる

- ③

- 冷却する

- ④

- 型を開く

真空(圧空)成形

加熱して軟化したプラスチックのシートを型に密着させ、シートと型の間の空気を抜く、または同時にシートの反対側から気圧をかけることで成形する方法です。他の成形方法と比べて型の製作が容易なため、多品種少量生産に適しています。

- A

- 上ヒーター

- B

- 下ヒーター

- C

- 型

- D

- 真空吸入

- E

- 離型

- F

- トリミング

- ①

- シート加熱

- ②

- 成形

- ③

- 冷却後離型

- ④

- 加工

ロストワックス

ロウ(ワックス)などの燃焼性の材料でモデルを作成し、そのモデルを耐火性の物質で覆います。その後に熱してモデルのみを消失させて型を作ります。その後に完成した型に金属などの材料を流し込んで成形する方法です。1点ものを作るときに利用されます。

- ①

- 可燃性の物質で作ったモデルを耐火性の物質で覆う

- ②

- モデルを燃やす

- ③

- 出来上がった空洞に材料を流し込む

- ④

- 完成

ロウ(ワックス)などの燃焼性の材料でモデルを作成し、そのモデルを耐火性の物質で覆います。その後に熱してモデルのみを消失させて型を作ります。その後に完成した型に金属などの材料を流し込んで成形する方法です。指輪など1点ものを作るときに利用されます。

量産時に最適な方法を考慮して設計する

機械加工や金型での量産は、それぞれメリット・デメリットがあります。せっかく量産手前までスムーズに進行しても、量産が上手くいかなければ生産時間やコストがかかったり、手戻りになったりする恐れがあります。特に樹脂成型の場合は、不具合が発生しやすく、金型修正に多大なコストと時間がかかるので注意が必要です。製造方法の違いや特性をしっかり理解し、前述した商品の使用目的を踏まえ、量産時にはどの方法が最適かを考慮して筐体を設計する必要があります。

![筐体設計のススメ [設計を試作で効率化]](/img/asset/AS_140572_S.jpg)