フィルム・シートの塗布検査

フィルム・シートへの塗工(塗布)では、塗膜に厚みムラやリビング、カスケード、ローピング、耳立ちといった塗工欠陥(塗布欠陥)が発生した場合、品質に大きく影響します。欠陥の原因はさまざまで、材料供給量や基材の速度はもちろん、塗工装置(コータ)の各種ロールの回転挙動やギャップ、ワーク(基材)位置など多岐にわたります。

近年、薄膜・多層コーティングの高度化に伴い、装置や工程が複雑化しています。そこで求められる高い成膜精度や品質の維持に欠かせない、インライン検査ソリューションを紹介します。

透明材料の塗工厚み測定

有機ELディスプレイ(OELD)や液晶ディスプレイ(LCD)、スマートフォンやタブレットなどのタッチパネル端末、自動車のガラスやHUD(ヘッドアップディスプレイ)などの製品や部品、またそれらに貼る各種機能性フィルムの需要拡大を背景に、近年は透明材料によるコンバーティング(コーティングによる機能付与)への要求が急速に高まりました。

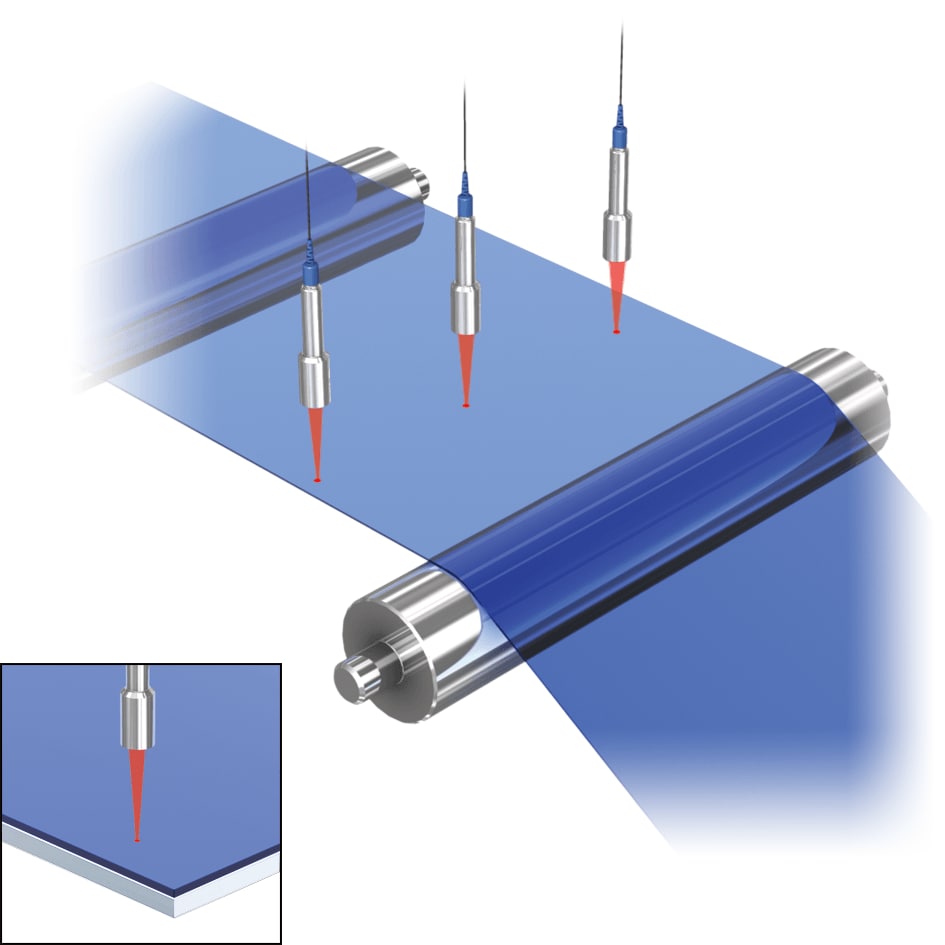

光学系コーティング剤や粘着剤といった透明材料の塗布において、分光干渉変位タイプ多層膜厚測定器「SI-Tシリーズ」を導入することで、インラインでのMD(Machine Direction:縦方向)定点測定、およびトラバースによるTD(Transverse Direction:横方向)のリアルタイムな厚み測定が実現します。

透明材料コーティング膜厚のMD測定

縦延伸後の脈動やローラーの挙動などによる、塗工面の周期的な厚みムラ、また安定が求められる横延伸後のエッジ厚みをインラインでリアルタイムに測定します。最大6ヘッドでの同時測定が可能なため、広範囲なMD(Machine Direction:縦方向)厚み測定に対応します。

透明材料塗工直後のウェット膜厚のTD測定(トラバース)

不透明材料の塗工厚み測定

電子部品のシート部材や二次電池、太陽電池の電極材といった不透明材料の塗布は、製品の薄型化や高機能化、生産効率向上の手段として幅広い分野で活用されています。昨今の多様な材料によるウェットコーティングにおいて、塗工面の表面状態に左右されない測定は、安定した塗工品質の維持・管理に欠かせません。

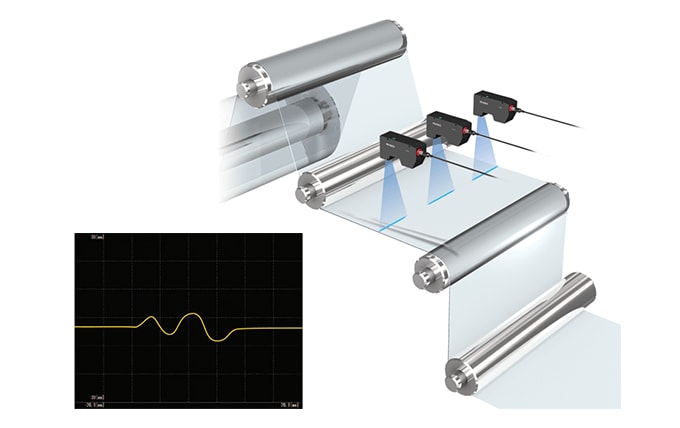

不透明材料塗工直後のウェット厚み測定

塗工面の表面状態が粗い、またはレーザが反射しにくい材料など、ウェットコーティングに用いる材料は多様化しています。塗布品質を保証するための厚み測定検査には、このような多様な塗工面と生産スピードに対応できる、インライン非接触測定器が不可欠です。

マルチカラーレーザ同軸変位計「CL-3000シリーズ」は、あらゆる状態の塗工面の厚み測定を安定して行えるよう独自のエンジンを搭載しています。最大3対の同時測定ができるため、幅方向に複数台設置することで、より細かい間隔でのインライン厚み測定・管理が可能になります。

コラム:端面形状の測定、装置の状態監視・制御

透明・不透明材料に関わらず、安定的かつ高品質な塗工を実現するには、基材(ウェブ)や装置の状態が安定していることが前提となります。塗工不良の原因となる各種ロールのギャップ・回転振れなどの測定・監視も、塗工面の測定と同様に重要です。

基材・塗工面の端面形状(しわ・耳立ち)の測定

- フィルム基材端面のしわ測定

-

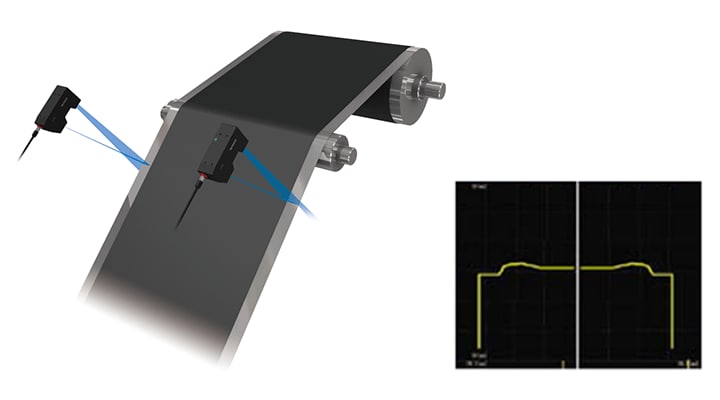

従来はビデオカメラで条件だしをすることで、基材のしわや塗工面の耳立ちといった端面形状の不良流出の抑制を図っていました。

帯状のレーザで幅方向の断面形状をインライン測定できる、超高精細インラインプロファイル測定器「LJ-X8000シリーズ」では、基材全長を検査できるため「不良流出防止」が可能となります。

- シート塗工端面の耳立ち・ハイエッジ検査

-

「LJ-X8000シリーズ」は、塗布直後のウェットな端面形状に対してもリアルタイム測定が可能です。対象物の色の影響を受けないため、黒色の塗工面であっても塗布状況を安定して検出・把握が可能です。

装置の状態監視・制御

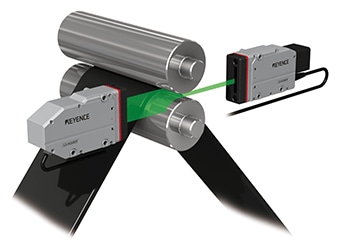

- ロールのギャップ・振れ、シートの厚み測定

-

従来はロールのギャップ調整時、いったんラインを停止し、作業者がシックネス(厚み)ゲージやダイヤルゲージを使って調整する必要があったため、装置調整時間(=ライン停止時間)が必要でした。

超高速・高精度寸法測定器「LS-9000シリーズ」を導入することで、ラインを止めることなく、インラインかつ非接触でロールのギャップ測定、シートの厚み管理、リアルタイムなフィードバック制御が可能になります。

また、塗工ムラなどの不良を引き起こす、ロールの微小な回転振れの測定・監視も可能であるため、調整時間の短縮だけでなく、品質向上にも有効です。