半導体製造における塗布

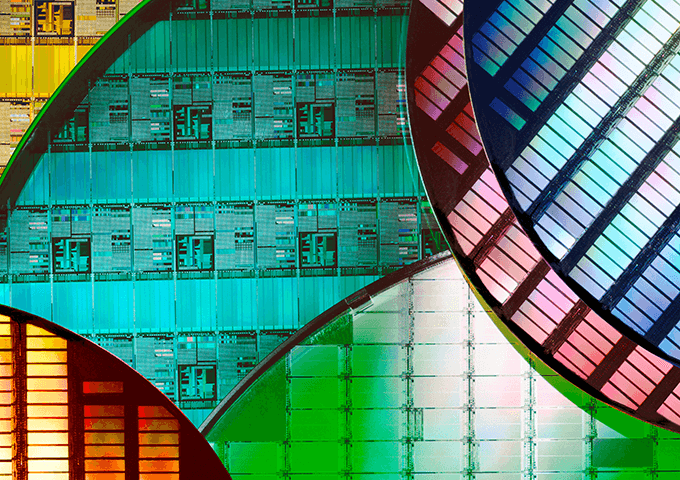

さまざまな電子機器に搭載される半導体(IC、LSIなど)は、集積度と性能の向上、微細化が進んできました。半導体製造の前工程では、シリコンの単結晶(インゴット)から切り出したウェハに対してプロセスを重ねます。製造プロセスの中で表面処理や機能付与、また、プロセスを行うための接着など、随所で塗布が用いられています。

半導体製造における「接着」

- 半導体ウェハと支持ガラスの接着

- ウェハを極薄研削する場合、 UV硬化型液体接着剤で支持ガラスにウェハを接着します。接着剤はUVレジン層となり、プロセス後、支持ガラスとともに剥離します。(液体接着剤の塗布以外に、テープ型、シート型の固形接着剤も利用されています)

ウェハの接着・貼り合わせには、接着剤の均一な塗布が要求されます。塗布品質の全数検査における効率化・高精度化の事例を紹介します。

半導体製造(前工程)における「機能付与・表面処理」

集積回路の基となるウェハの表面処理やレジスト塗布、コーティングなどを目的としたプロセスにおいて、塗布は随所で重要な役割を担います。

- 半導体ウェハのプロセスの例

- 製造するチップによりさまざまですが、単結晶シリコンウェハに対する、プロセス例の概要を下記に示します。

・ウェハを液剤で洗浄し、乾燥、研磨などの表面処理を行う。

・高温の炉でベーキングし、二酸化シリコン(SiO₂)の膜を表面に形成。

・SiO₂膜の上に、フォトレジスト(感光液)を塗布し成膜(一般的にスピンコータを用いて均一な膜を成形)

・回路パターンを描画したフォトマスクに遠紫外線を照射し、光が当たった部分だけレジスト膜を反応させ、パターンを転写(露光)。マスクされなかった部分を現像液で溶かす。

・フッ酸、リン酸などで薄膜を腐食・除去し、パターン形成(エッチング)、または、イオンで薄膜を削り取るドライエッチング。

・リンやボロンなどのイオンを注入。SiO₂膜がない部分にイオンが侵入することで半導体の特性を持たせる。

・アニール装置で急速加熱し活性化。

・液剤またはガスでレジストを剥離させ、絶縁膜でコーティング。

こうしたプロセスを繰り返し、後工程でウェハからチップを切り分け(ダイシング) し、金属枠(リードフレーム)に金線で接続(ワイヤーボンディング)し、樹脂の封止剤で密閉(モールド)します。

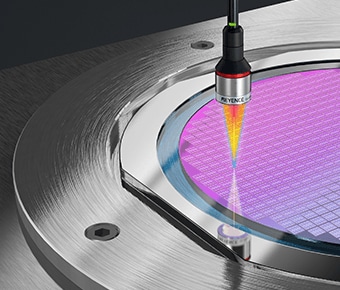

トピック:プロセス装置の精度を確認・維持するには

半導体の量産におけるプロセスにおいて、精度と品質を維持するには、自動プロセス装置の精度を維持する必要があります。特にウェハの自動セッティング時に傾きや、高さ不適正があった場合、プロセスの品質に大きく影響します。そこで、装置内部に超小型なセンサヘッドの「マルチカラーレーザ同軸変位計」を導入することで、装置内のウェハの高さ異常や傾きがないかを監視することができます。