自動車(車体製造・組立)における塗布

自動車は、多種多様な部品で構成されています。EV(電気自動車)やコネクテッドカーが話題となっているなか、二次電池(バッテリー)やECU、コネクタなどの自動車部品と同様に、環境負荷低減・低燃費化への要求を背景とした「車体の軽量化」が課題となっています。

こうしたニーズに応える技術として、自動車の車体に関わる工程では、「塗布」による接着やコーティングが注目されています。

自動車(車体組立)における「接着」

- 構造用接着剤(ウェルドボンド)

- 車体の組立工程において、「点」での接合であるスポット溶接と、「面」で接合する構造用接着剤(ウェルドボンド)の塗布を組み合わせる「ウェルドボンディング」が注目されています。ボルトなどの部品数や溶接工数を削減すると同時に、軽量かつ強度の高い接合が実現できます。また、溶接箇所が減ることで、車体設計の自由度が高くなるなど、高付加価値な車体製造を可能にします。

トピック:マルチマテリアル化による車体の軽量化

環境規制と燃費向上を目的に、車体の軽量化が課題となっています。そこで、アルミニウム合金やマグネシウム合金とCFRP(炭素繊維強化プラスチック)を接合した「複合材料(コンポジットマテリアル)」が、欧州をはじめ日本国内でも広がりをみせています。

異種材料の接合方法として、CFRPの加熱で軟化する熱可塑性を利用した、摩擦熱による直接接合が研究されていますが、熱膨張率が異なるため走行環境での強度維持や接合部の耐食性などの課題があります。現時点では、軽量で高強度な構造用接着剤の塗布と少数のボルトでの接合が有効といわれています。

トピック:ガラス取り付け時のシール材(シーラー・プライマー)の自動塗布

車体へのガラスの取り付け時、ディスペンサロボットを用いてシール材(シーラー・プライマー)の自動塗布を行います。しかし、シール材の塗布に欠陥があった場合、水などの侵入により車体の耐食性低下を招きます。

シール材の連続的なビード状塗布の形状(高さ・幅・体積)は、全周にわたって適正である必要があります。不良流出を防止するためには、自動塗布に追随したリアルタイムな塗布形状の測定が、必要不可欠となります。

自動車(車体製造)における「機能付与・表面処理」

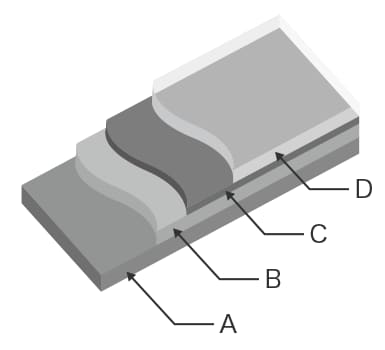

自動車の車体における一連の「塗装工程」は、意匠目的のみならず、車体表面に機能を付与するコーティング工程を含みます。一般的な車体表面のコーティング層を下記に挙げます。

- 電着(図中A)

- 防錆性の付与。一般的にディップコーティング(浸漬)が用いられます。

- 中塗り(図中B)

- 耐チッピング性の付与。飛び石衝突などによる鋼板露出を抑制します。

- ベース(図中C)

- 意匠目的の着色。意匠目的によっては複数のプロセスを用います。

- クリア(図中D)

- 表面の保護・対候性など耐久性向上を目的とします。

車体の塗装(コーティング)工程は、「電着」を除き、塗装ロボットによる静電塗装が用いられます。塗装ロボットは、多軸化や狭小箇所への対応、自動ツールチェンジなど高度化が進んでいます。

トピック:塗布で効率化・高機能化する「制振材」

振動騒音の低減、車室の静粛性向上を目的に、車体フロアには「制振材」を用います。従来はシート状のものをカットし、手作業で貼ることが一般的でした。しかし、近年は塗布型の制振材に替えることで、効率化と高機能化が実現しています。

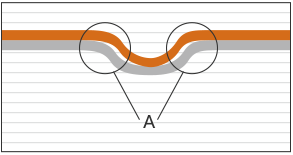

- A. 隙間による性能低下

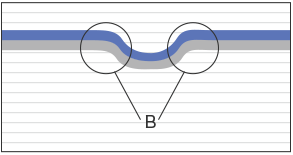

- B. ワークと密着し性能向上

シート状の場合、凹凸や曲面に貼ると隙間ができ、制振性能が低下するという問題が生じます。

一方、塗布型制振材では、斜め方向にも塗布が可能なディスペンサロボットで高精度な自動塗布を用います。工程短縮や工数削減、材料ロス低減はもちろん、ペースト状であるため凹凸や曲面でも、必要量が確実にワークに密着することで、軽量化と高い制振性が実現します。

ディスペンサロボットによる自動塗布では、塗布欠陥の発生に備え、ディスペンサノズルに追随した塗布直後の形状検査が重要となります。