樹脂の成形収縮率

樹脂(プラスチック)は、温度や圧力の変化に伴い、体積が膨張・収縮します。ここでは、射出金型などの設計や成形条件に関わる成形収縮率、主な結晶性・非晶性樹脂の収縮率について解説します。

成形収縮率とは

成形収縮率の求め方

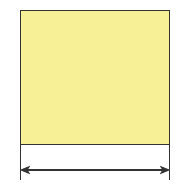

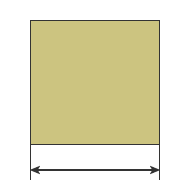

樹脂(プラスチック)の体積は、温度が高いほど膨張し、低いほど収縮します。その比率を成形収縮率といいます。成形収縮率は、成形品と金型のキャビティの寸法の差によって求めることができます。

- 冷却すると体積が縮む

-

-

lc(金型寸法)

-

l(成形品寸法)

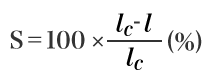

- 成形収縮率(S)の求め方

-

樹脂の種類によって収縮率が異なります。また、成形時の圧力によっても変化し、一般的に圧力が高いほど、収縮率は小さくなります。こうした圧力・体積・温度の関係を「PVT特性」といいます。

成形収縮への対策

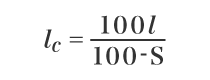

金型の寸法は、使用する樹脂の成形収縮率を加味し、成形品の寸法より大きく作られている必要があります。金型寸法の目安は、成形収縮率と成形品の寸法から求めることができます。

- 金型寸法(lc)の求め方

しかし、実際の樹脂成形では、想定よりも樹脂が収縮する、もしくは収縮が少ないことがあります。また、金型に射出された樹脂はMD(Machine Direction)・TD(Traverse Direction)方向、成形品の表面と内部で、均一に収縮するとは限りません。成形条件や金型設計による、想定外のショートショットやヒケ、ボイド、偏肉が発生する場合があります。

適切な成形条件や金型寸法は、試作と寸法測定を繰り返しながら微調整していく必要があります。

- ・成形条件

- 圧力や温度、冷却時間などの変更である程度、収縮率と成形寸法を調整することができますが、樹脂の性質に影響しない範囲で行う必要があります。

- ・金型寸法

- 固化・収縮した成形品が、目的の寸法にならない場合、金型寸法を修正します。金型は金属製のため、削って修正することは可能ですが、肉を盛ることによる修正は困難です。射出成形金型のキャビティ(雌型)には収縮率の小さな値、コア(雄型)には大きな値を適応し、金型を削りながら寸法調整することが重要です。

主な樹脂の成形収縮率

主な結晶性・非晶性樹脂(プラスチック)の成形収縮率(目安)を以下に示します。非晶性樹脂に比べ、結晶性樹脂のほうが収縮率が高く、結晶化度が大きいほど成形収縮率が高くなります。また、成形条件の変化によって成形収縮率が変化するため、寸法精度は低いといえます。

※下記は参考値です。改良や添加剤によって変化します。また、同じ種類の樹脂であってもメーカーや商品により値が異なります。MD・TDの収縮率など詳細な数値は、使用材料の供給元による公表値をご確認ください。

| 結晶性樹脂 | 成形収縮率(%) |

|---|---|

| PA(ポリアミド) | 1.0~2.2 |

| PBT(ポリブチレンテレフタレート) | 1.8~2.2 |

| PE(ポリエチレン) | 1.5~4.0 |

| POM(ポリアセタール) | 1.5~2.5 |

| PP(ポリプロピレン) | 1.0~2.5 |

| PPS(ポリフェニレンサルファイド) | 1.1~1.9 |

| 非結晶樹脂 | 成形収縮率(%) |

|---|---|

| ABS(アクリロニトリル・ブタジエン・スチレン) | 0.4~0.6 |

| m-PPE(変性ポリフェニレンエーテル) | 0.5~0.7 |

| PC(ポリカーボネート) | 0.5~0.7 |

| PMMA(ポリメチルメタクリレート、メタクリル樹脂) | 0.2~0.6 |

| PS(ポリスチレン) | 0.4~0.7 |

| PVC(ポリ塩化ビニル) | 0.2~0.7 ※硬質 |