射出成形

ここでは、射出成形の種類・メカニズムから注意すべき欠陥・不良まで、詳しく説明します。

射出成形の概要

射出成形の「射出(インジェクション:injection)」には、注入・充填などの意味があります。加熱溶融させた樹脂(プラスチック)を、金型内に対し注射のように注入・充填することで成形します。主に、熱可塑性樹脂の成形に用いられますが、まれに熱硬化性樹脂にも用いられます。肉厚の薄いものや複雑な形状などさまざまな樹脂製品を高速に成形できるため、大量生産に適しています。

射出成形の用途には、スマートフォンのカバー・電機製品の筐体・プラモデル、風呂の椅子・トイレの便座といった小・中型の製品から、自動車のバンパーといった大型部品まであります。多種多様な樹脂製品の成形・量産に用いられていることから、代表的な樹脂成形方法といえます。

射出成形の種類

射出成形には、金属部品などと樹脂を一体に成形する「インサート成形」や、色や材質が異なる樹脂を一体に成形する「多色成形」「異材成形」などがあり、これらは「複合成形」と呼ばれます。

また、射出成形品表面に印字、または高級感を付与する「加飾(デコレーション)成形」の方法として、「フィルムインサート成形」や「フィルムインモールド成形」があります。

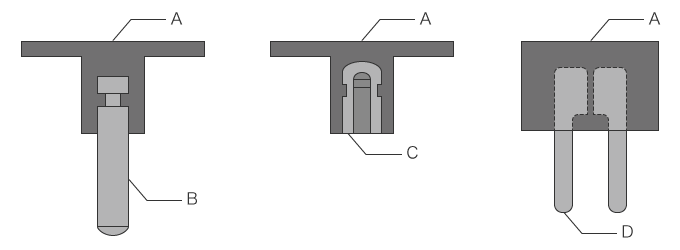

インサート成形

金型にあらかじめ金属のネジや端子など(インサート品)を入れ、そのまわりに樹脂(プラスチック)を注入し、一体に成形(複合成形)する技術です。この成形方法は、樹脂の絶縁性を利用したコネクタやスイッチなどの電子部品、ドライバやラジオペンチなどの工具の製造に多く用いられます。

- インサート成形品の例

-

- A. 樹脂(プラスチック)成形品

- B. 金属棒

- C. 金属ネジ

- D. 金属端子

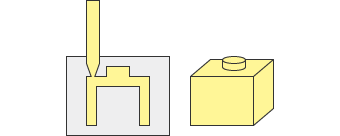

多色成形・異材成形

異なる色や材質の樹脂(プラスチック)を組み合わせ、一体に成形する技術です。

例えば、「2色成形」の場合、2種類の金型を使ってそれぞれの色の樹脂を順に射出し、熱融着させます。

また、同一の金型に対し、部分ごとに異なる色・素材の樹脂を同時に射出し、一体に成形する方法もあります。

デザイン性や機能性を付加した成形が可能であるため、歯ブラシやボールペンのグリップ部分などから、プラモデルの多色・多素材ランナー、自動車部品まで広く用いられています。

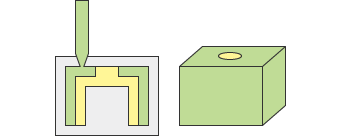

加飾成形(フィルムインサート成形・フィルムインモールド成形)

「フィルムインサート成形」では、文字や木目調・ヘアライン調・カーボン調といった柄、光沢・艶消しなどの表面を印刷した加飾用フィルムをあらかじめ金型内にセットします。射出成形時の熱と圧力により、金型内のフィルムと樹脂を貼り合わせ、一体に成形します。

一方、「フィルムインモールド成形」では、金型内に加飾用フィルムをセットし、射出成形時にフィルムの装飾を樹脂に「転写」します。

これらの「加飾成形」は、樹脂製品のロゴや文字、電機製品のメンブレンスイッチ、自動車内装(シフトパネルなどの樹脂部品)の表面加飾に用いられます。

射出成形のメカニズム

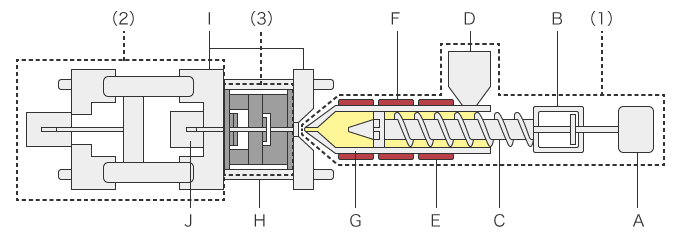

「射出成形機」は、主として(1)射出装置(2)型締め装置(3)金型、3つの部分から構成されます。

- A.モーター

- B.射出機構

- C.スクリュー

- D.ホッパー

- E.ヒーター

- F.可塑化機構

- G.シリンダー

- H.タイバー

- I.型締め機構

- J.突出し機構

(1)射出装置

| 可塑化機構 | 成形材料をシリンダー内で加熱し溶融(可塑化)させる |

|---|---|

| 射出機構 | 溶融樹脂をスクリューで押し出して計量し、型締めされた金型内に注入。スクリューの速度を制御し、一定量の溶融樹脂を押し出す |

(2)型締め装置

| 型締め機構 | 金型を閉じる(型締め)。材料の射出後、外側から冷却水で冷やし固化させる。その際、樹脂が収縮し体積が減少するため、さらに材料を補給して金型内の圧力を保持(保圧)する |

|---|---|

| 突出し機構 | 材料の充填後、金型を開き成形品を取り出す |

(3)金型

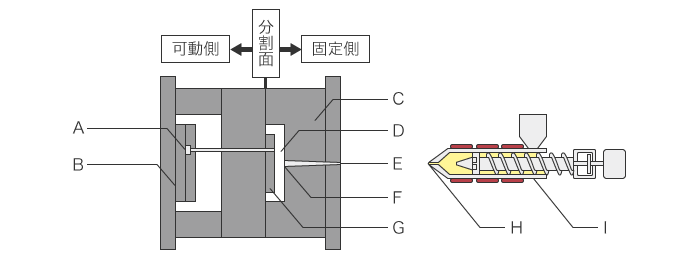

- A.エジェクタピン

- B.エジェクタプレート

- C.雌型

- D.キャビティ

- E.スプルー

- F.ゲート

- G.雄型

- H.ノズル

- I.射出装置

「雌型」は射出装置側(固定側)に、「雄型」は型締め機構側(可動側)に取り付けます。雌雄の金型が合わさってできた空洞部(キャビティ)に溶融樹脂を射出します。

射出された溶融樹脂は、金型内の「スプルー」から「ゲート」を通り、「キャビティ」内に流れ込みます。

金型内に充填した樹脂が冷却・固化したのち、可動側の「エジェクタプレート」に固定された「エジェクタピン」が、金型内の成形品を突き出すことで離型させます。

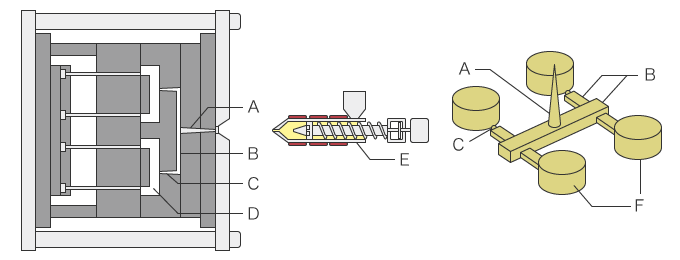

- A.スプルー

- B.ランナー

- C.ゲート

- D.キャビティ

- E.射出装置

- F.成形品

同時に2つ以上の成形品をつくる「多数個取り」の場合、射出された溶融樹脂は、まず「スプルー」から金型内に入ります。次に「ランナー」という金型内の分岐路を経由し、「ゲート」を通って各「キャビティ」内に溶融樹脂が流れ込みます。これを冷却・固化することで射出成形品となります。

成形品側にもスプルー・ランナー・ゲートという部位ができます。ゲートを切断することで、多数個の成形品を取得することができます。プラモデルキットの場合は、このゲートを切断しない状態で製品となります。

射出成形で生じる欠陥・不良

射出成形では、下記のような欠陥・不良に注意する必要があります。