成形条件管理:

金型管理・運用の効率化

多品種小ロット生産では、樹脂(プラスチック)替えのほか、金型交換(型替え)の頻度が多くなります。型替えをミスした場合、多くの工数がムダとなるため注意が必要です。

課題:型替えの混乱をなくしたい

一般的に、金型には管理番号が付与されます。多くの場合、型替え時に作業者が管理番号を目視で確認・出庫し、型替えを行います。しかし、目視確認ではヒューマンエラーを完全に防ぐことができません。

金型の付け替えミスが発生した場合、指示と異なる成形品ができることで、材料ロスや再度型替えの工数、装置の再稼働が必要になります。また、煩雑な管理により雄型または雌型を間違えてセットした場合、金型の破損や装置の異常停止などの原因となるため、作業の正確さが要求されます。

解決:ハンディターミナルで金型の照合・管理を効率化

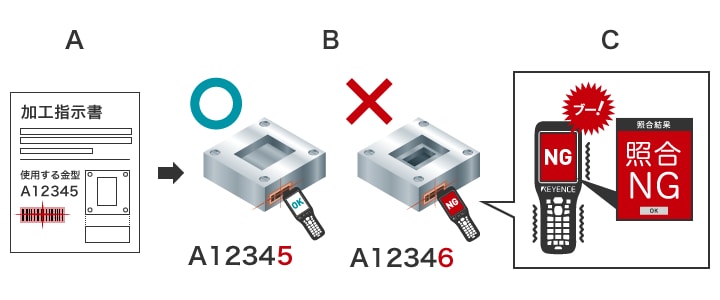

金型(雄型・雌型)をバーコードで管理し、ハンディターミナル「BTシリーズ」で指示書と各金型のバーコードを照合することで、正確かつスピーディな金型替えが実現します。 「BTシリーズ」は、さまざまな距離や角度からバーコードを瞬時に読み取り・照合が可能です。これにより、目視確認や手入力、転記によるポカミス撲滅はもちろん、作業精度向上・作業時間短縮・作業者の負担軽減が同時に実現します。

また、製造現場を知るキーエンスのハンディターミナルは、耐久性に優れ、手袋をしたままでも操作しやすいなど、「現場での使いやすさ」を追求しています。

「BTシリーズ」で読み取ったデータをパソコンに送り、金型の使用履歴を蓄積することで、データの活用が可能になります。金型の使用状況把握や予知保全、金型の履歴と成形品のロット番号を紐づけてトレーサビリティに役立てることができます。

- A. 指示書をスキャン

- B. 金型をスキャン

- C. 照合NGの場合(ブザーとバイブ、警告画面で注意喚起)