成形条件管理:

品番・材質名・ロゴなどの印字

押出し成形では、インラインで樹脂(プラスチック)を冷却した直後、品番・材質名・ロゴなどを成形品に印字します。ここで印字不良が発生した場合、装置の停止と再稼働、材料・成形品・製品のロスにつながります。

課題:印字不良による、成形品のロス

押し出し成形機は、長時間に渡り連続して成形を続けます。たとえば、インクジェットプリンタで連続印字している最中に印字不良が発生した場合、成形機の停止に時間がかかり、その間の材料と成形品のロスが発生します。こうしたロスを防止するには、印字機の安定稼働が求められます。

解決:キーエンスのインクジェットプリンタやレーザマーカで、安定したインライン印字を実現

産業用インクジェットプリンタ「MK-Gシリーズ」は、インクの粒子を常に自動で最適化する機能を搭載。インク粘度や環境温度の変化による印字乱れを未然に防ぐことができ、印字不良によるロスや成形工程への影響を回避します。

- インクの粒子状態の比較

-

- A. 従来

- インク粘度や環境温度の変化で粒子状態が変化。目視確認・調整が必要。

- B. MK-Gシリーズ

- 1秒間に10回インク粒子をセンシングし、最適な粒子状態に自動調整。

- 押出成形に「MK-Gシリーズ」を用いた印字例

-

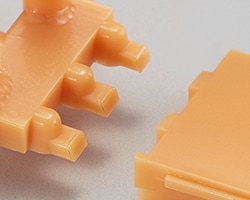

3-Axis CO2レーザマーカ「ML-Zシリーズ」は、インクを使わずレーザ光を照射して印字します。そのため、インクに起因する印字不良のリスクがありません。また、樹脂成形品に対して、ゲートカットなど加工用途にも活用できます。

- 「ML-Zシリーズ」と成形品への印字例

- レーザによるゲートカット例

成形品の材質やライン速度によっては、レーザマーカよりもインクジェットプリンタが適している場合もあります。キーエンスでは、さまざまな用途や条件に最適なマーキング機器をラインナップしています。