抜き取り検査

製造ラインでの品質検査には、「全数検査」と「抜き取り検査」があります。ボルトやナット、電球・電子部品など生産量が膨大で安価な部品を全数検査すると、工数と費用も膨大になり経済的かつ現実的ではありません。また、検査で製品が壊れてしまう場合も、全数検査はできません。したがって、一般に全数検査は「人命にかかわる製品」「高価な製品」「検査によって消費/破壊されない製品」などの場合に行われます。このため、多くの工程で、さまざまな製品が抜き取り検査の対象になります。

抜き取り検査の特徴

抜き取り検査は、対象とするロット(検査ロット)から試料(サンプル)を抜き取って調べ、その結果をロットの品質水準に照らし合わせてロットの合否を判断します。全数検査に比べて検査個数が少ないため、検査の費用と時間が節約できます。また、全数検査では不可能な多項目の検査を実施することができます。

しかし、抜き取り検査は生産したすべての製品の品質を保証するものではありません。このため、生産者と消費者の立場を考慮し一方では検査費用を削減し、もう一方では不良のリスクを抑えて、安定的に高い品質を維持するための仕組みが必要です。そこで重要になってくるのが、製造工程に合わせた検査方法やロット・サンプル数の決め方です。

抜き取り検査と生産工程

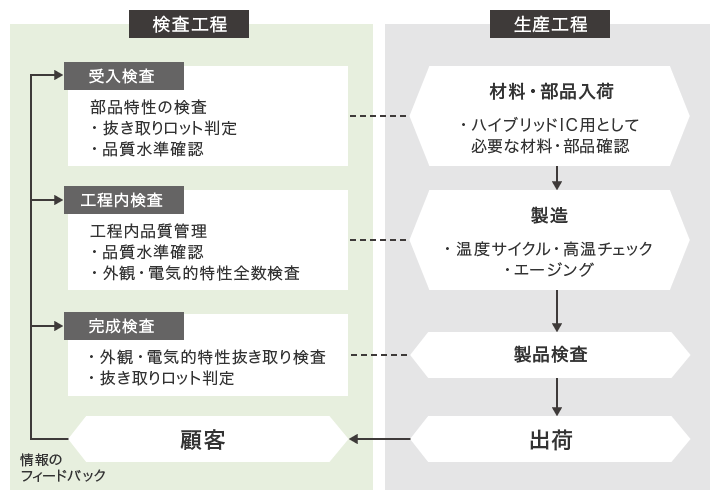

以下は、電子部品の生産工程と検査工程の関係を示した図です。このように、生産工程と検査工程は、受入から製造・出荷に至るまで綿密に連携しており、各工程でさまざまな抜き取りまたは全数検査が行われます。

抜き取り検査の方法

抜き取り検査は、検査が行われる場所または目的、性質や方法によっていくつかに分類されます。これらの他にも入庫検査や出庫検査・受渡検査など、検査を行う場所や目的による分類、成品検査や半製品検査・部品検査・材料検査など、扱う製品による分類があります。ここでは、これらの中から代表的な分類と検査の方法を紹介します。

検査方法による分類

- ロット別抜き取り検査

- 管理抜き取り検査

「ロット別抜き取り検査」は、同じ材料を使って同じ装置で製造した製品から一定数をサンプリングし検査します。その結果によってロットの品質を調べて合否を決定します。一般に、抜き取り検査といえば、このロット抜き取り検査を指します。

「管理抜き取り検査」は、製造の工程状態を管理するために、製造工程の各所において少数をサンプリングして実施する検査です。工程の状態を把握するための検査であり、「工程検査」や「スポットチェック」ともいいます。品質管理に利用する管理図作成やタクトタイム調査のためのデータ取得など、特殊な管理を行うための検査です。他の抜き取り検査が製品を対象とするのに対し、管理抜き取り検査は機械や装置、作業者や作業方法を判定するために行います。これにより、誤った作業や設備・装置の不具合などを早期に発見し、修正することができます。したがって、他の抜き取り検査に比べてサンプル数が少ないことが一般的です。

合格水準の決め方による分類

- 規準型抜き取り検査

- 調整型抜き取り検査

- 選別型抜き取り検査

- 連続生産型抜き取り検査

「規準型抜き取り検査」は、生産者の保護と購入者への保証を規定し、生産者の要求と購入者の要求を両立する検査方法です。生産者に対しては、品質の良いロットが誤って不合格になる確率(生産者危険)を一定の小さな値に決めて保護します。一方、購入者には、品質の悪いロットが誤って合格になる確率(消費者危険)を一定の小さな値に決め、安全を保証します。そして、基本的に生産者危険は5%、消費者危険は10%と定められており、これは「OC曲線」などで確認することができます。

「調整型抜き取り検査」は、過去の検査の品質実績を基に抜き取り検査を緩くしたり厳しくすることで、購入者に対する品質の保証を調整する検査方法です。調整型抜き取り検査には、「AQL指標型」「LQ指標型」「スキップロット型」があります。調整型抜き取り検査の方法は、JIS Z9015-1、JIS Z9015-2、JIS Z9015-3で規定されています。

「選別型抜き取り検査」は、抜き取り検査で不合格となったロットを全数検査します。このため、全数検査できない製品には適用できません。

「連続生産型抜き取り検査」は、連続して生産された製品を、ロット単位ではなく逐次検査する検査方法です。たとえば、最初は全数検査し、良品が一定個数続いたら抜き取り検査に移行。不良品が出ると全数検査に戻ります。

抜き取り形式による分類

- 1回抜き取り検査

- 2回抜き取り検査

- 多数回抜き取り検査

- 逐次抜き取り検査

「1回抜き取り検査」は、1回の抜き取り検査の結果でロットの合格/不合格を判定する検査です。

「2回抜き取り検査」は、1回目の検査では合格/不合格が明確な場合にだけ判定し、どちらともいえない結果の場合は2回目の抜き取り検査の結果で合否を判定する検査です。

「多数回抜き取り検査」は、2回抜き取り検査の抜き取り回数を増やした検査方法です。毎回決まった数のサンプルを抜き取り、各回の結果を決められた水準と比較。合格/不合格/不確定の3種類に分類しながら、決められた回数までに合否を判定する検査方法です。

「逐次抜き取り検査」は、多回数抜き取りをさらに細かく合否判定する検査です。逐次抜き取り検査には、1個ずつ抜き取る「各個逐次抜き取り検査」と、一定個数ずつ抜き取る「群逐次抜き取り検査」があります。

調整型抜き取り検査のサンプル数の決め方

調整型抜き取り検査で、ロットから抜き取るサンプル数の決め方には、以下の3種類があります。

- AQL指標型

- LQ(Limiting Quality)指標型

- スキップロット型

- AQL指標型

- 「AQL」とはAcceptance Quality Limitの略で、「合格品質限界」のことです。AQLは、抜き取り検査で検査した製品を合格させる上限のことで、一般的な抜き取り検査に用いられる検査水準です。AQLによる抜き取り検査では、製品の品質がAQLを下回らない工程からサンプリングされている場合、その製品は合格する可能性が高いということになります。また、この規格はISO 2859-1を基本にしていますので、海外展開をする場合でも共通の検査規格として使えます。

- LQ指標型とスキップロット型

- 「LQ指標型」と「スキップロット型」は、品質水準を決める指標やサンプリングの方法がAQL指標型と異なります。たとえば、LQ指標型はAQLではなく、LQ(限界品質)を指標にします。また、スキップロット型は、定められた数のロットが水準を満たした場合、連続するロットのうちいくつかは検査することなく合格にします。

ここでは、最も一般的な「AQL指標型」の抜き取り検査の基礎を説明します。この検査は JIS Z9015-1で規定されている検査方法で、まず「サンプル文字」を確認し、続いてサンプル数を決めます。これを通じて、検査水準の選択や検査のきつさの設定、サンプル数の決め方や合格/不合格の判定数の確認方法を理解することができます。

サンプル文字を確認する

ロットから抜き取るサンプルの数は「サンプル文字」というアルファベット文字で表され、ロットサイズと検査水準によって、以下の表のように定められています(JIS Z 9015-1)。

| ロットサイズ | 特別検査水準 | 通常検査水準 | |||||||

|---|---|---|---|---|---|---|---|---|---|

| S-1 | S-2 | S-3 | S-4 | Ⅰ | Ⅱ | Ⅲ | |||

| 2~8 | A | A | A | A | A | A | B | ||

| 9~15 | A | A | A | A | A | B | C | ||

| 16~25 | A | A | B | B | B | C | D | ||

| 26~50 | A | B | B | C | C | D | E | ||

| 51~90 | B | B | C | C | C | E | F | ||

| 91~150 | B | B | C | D | D | F | G | ||

| 151~280 | B | C | D | E | E | G | H | ||

| 281~500 | B | C | D | E | F | H | J | ||

| 501~1,200 | C | C | E | F | G | J | K | ||

| 1,201~3,200 | C | D | E | G | H | K | L | ||

| 3,201~10,000 | C | D | F | G | J | L | M | ||

| 10,001~35,000 | C | D | F | H | K | M | N | ||

| 35,001~150,000 | D | E | G | J | L | N | P | ||

| 150,001~500,000 | D | E | G | J | M | P | Q | ||

| 500,001以上 | D | E | H | K | N | Q | R | ||

サンプル文字は、抜き取り検査の体制を検討するときに、便宜上利用されるサンプルの大きさを表す文字です。この文字を基に抜き取るサンプル数を決めます。

「検査水準」は、工程に問題がない限り「通常検査水準 II」を選びます。また、「ロットサイズ」は検査対象のロットサイズを選びます。そして、検査水準とロットサイズから決まる文字が「サンプル文字」です。

たとえば、ロットサイズが「2000」で「通常検査水準 II」の場合は、「K」というサンプル文字が与えられます。

抜き取るサンプル数を決める

サンプル文字でサンプル数を決めます。サンプル数を決めることで、検査のきつさが決まります。検査には、きつさによって以下の3種類があります。

- なみ検査

- ゆるい検査

- きつい検査

まず、現在の工程の状態を基に、上記3種類の検査方法からいずれかを選択します。そして、検査方法に応じた抜き取り検査表(主抜取表)を参照します。

この表は、検査のきつさと抜き取り方式に対し、それぞれ決められています。工程に問題がない場合、通常は「なみ検査」を選択します。たとえば、検査方法が「なみ検査」の「1回抜き取り方式」である場合、JISが規定する以下の表を参照します。

「●サンプル文字を確認する」で挙げた例の場合、サンプル文字は「K」、サンプル数は「125個」になります。そして、不適合率を「1.0%」とすると、合格判定(As)は「3」、不合格判定(Rs)は「4」になります。つまり、不良品が3個以下は「ロット合格」、不良品が4個以上は「ロット不合格」の検査ということになります。

ロットサイズを決めるときの注意

抜き取り検査では、生産した製品の中から選んだサンプルを検査します。製品は、ロットごとに検査するため、ロット間での検査結果は、連続的な生産において工程の傾向的変化を示す、大切な情報として活用します。このため、可能な限り素早く検査し、現場に結果をフィードバックすることが必要です。

企業によって、ロットの定義はさまざまです。ロットの定義によって、サンプルの数は変化します。ロットのサイズが小さいと、抜き取り頻度が高くなり、検査が煩雑になります。逆にロットサイズが大きいと、品質問題が発生した場合に出荷停止になる製品が多くなるという問題の原因になります。したがって、適切なロットサイズを決めるには、ロットサイズの上限や下限を設定しておくことが必要です。そして、ロットサイズは生産工程の稼働状況を把握し、同一条件で生産された製品で構成されていなければなりません。

抜き取り検査で不良品の流出を防ぐには

不良品の流出を防ぐには、現在の検査方法の合格率と不良率を明確にする必要があります。これを視覚化したグラフが「OC曲線(Operating Characteristic curve)」です。「検査特性曲線」ともいわれ、検査方法や水準によって異なる曲線になり、抜き取り検査のロットサイズやサンプル数を検討する際などに利用します。

OC曲線は、縦軸にロットの合格率、横軸に製品の不良率を取ります。抜き取り検査の結果、不良率が低ければ合格率は高まり、不良率が高ければ合格率は下がるため、グラフは左上から右下へ緩やかなカーブを描きます。

ここでは、OC曲線の読み方を基本に、OC曲線でできる不良品の流出を防ぐ方法について説明します。

OC曲線からわかること

ここでは、1000個の製品から10個をサンプリングし、不良品が1個以下ならそのロットは合格(不良率1%)という抜き取り検査を行った場合のOC曲線を例に説明します。

検査の結果は、サンプルのすべてが不良品である確率から、すべてが良品である確率までのパターンが考えられます。このような関係をOC曲線で表すと、以下のような図になります。

- A

- 合格率

- B

- ロットの不良率

- α

- 生産者危険

- β

- 消費者危険

このOC曲線から、検査方法の特性が以下のようにわかります。

- 不良率が1%のロットがこの検査に合格する可能性は99.61%

- 不良率5%のロットがこの検査に合格する可能性は91.47%

- 不良率10%のロットがこの検査に合格する可能性は73.63%

- 不良率30%のロットがこの検査に合格する可能性は14.79%

この中で、注目すべきは不良率が30%のロットでも、14.79%が合格してしまうということです。一方で、本来は合格であるロットを不合格にしてしまう可能性もあります。これに対しJISでは、生産者側に「生産者危険:α(合格とすべきロットを不合格としてしまう確率)」として5%、消費者側に「消費者危険:β (不合格とすべきロットを合格としてしまう確率) 」として10%の値を設定しています。

OC曲線で最適なサンプル数を検討する

検査対象がサンプリングした製品に限られている以上、不合格のロットが出荷される可能性は残ります。しかし、不合格のロットが出荷される可能性を下げることはできます。

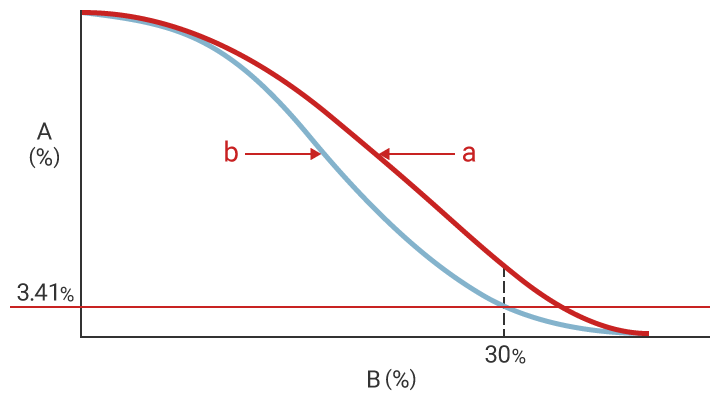

合格と不合格の水準をそのままに、サンプル数を増やせば、不合格のロットが出荷される可能性を低くすることができます。たとえば、検査数を20個に増やせば不良率30%のロットが、この検査を合格する可能性は3.41%に下がります。以下に、検査数を20個に増やした場合のOC曲線を示します。

- A

- 合格率

- B

- ロットの不良率

- a

- 10個サンプリングした場合

- b

- 20個サンプリングした場合

このように、サンプル数を増やすと出荷するロットの品質は向上します。しかし、サンプル数を増やすと検査工数が増えます。また、検査で製品が破壊されてしまう場合、サンプル数を増やすことは簡単ではありません。

最適なサンプル数は、経済的な検査工数と目的とする品質によって決まるといえ、OC曲線はこの両方のバランスを示すツールであるといえます。

OC曲線の数理

OC曲線は、なぜこのような曲線になるのでしょうか。

不良率を「0」とし、合格率が不良率より小さい場合は合格、大きい場合は不合格とすれば不良品は流出しません。しかし、それを実現するには全数検査しかありません。

抜き取り検査は、あくまでも確率で不良品の流出を防ぐ手段です。抜き取り検査で不良品の流出を最小限に抑える方法を考えます。

n個のサンプルにr個の不良品がある確率P(r)は、

という二項分布になり、不良品がr個以下である確率P(≦r)は、

になります。

ここで、nとrを固定すれば、P(≦r)はp(合格率)の関数になります。それで、P(≦r)の代わりにP(p)と表記し、この関数で描かれる曲線がOC曲線です。