トレーサビリティとは

品質管理には欠かせないシステム「トレーサビリティ」の基礎知識

トレーサビリティとは、「その製品がいつ、どこで、だれによって作られたのか」を明らかにすべく、原材料の調達から生産、そして消費または廃棄まで追跡可能な状態にすることです。近年では製品の品質向上に加え、安全意識の高まりから重要度が増しており、自動車や電子部品をはじめ、食品や医薬品など幅広い分野に浸透しています。こちらでは、注目度の高いトレーサビリティの基礎知識についてご説明します。

トレーサビリティとは

トレーサビリティ(Traceability)とは、トレース(Trace:追跡)とアビリティ(Ability:能力)を組み合わせた造語で、日本語では「追跡可能性」と訳されます。自動車や電子部品、食品、医薬品などの業界によって定義は多少異なりますが、製造業では以下のようになります。

原材料・部品の調達から加工、組立、流通、販売の各工程で

製造者・仕入先・販売元などを記録し、履歴を追跡可能な状態にしておくことトレーサビリティの定義に関しては、国際標準化機構のISO9001でも定められています。

2種類のトレーサビリティ

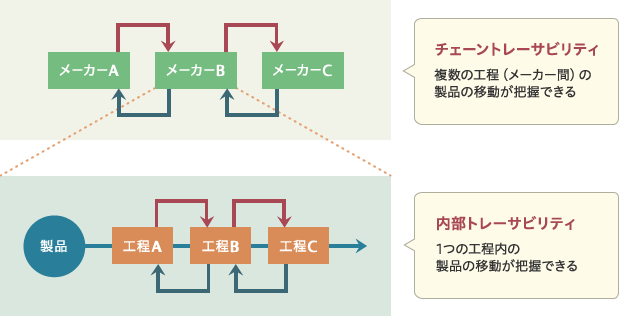

トレーサビリティにはさまざまな捉え方がありますが、大きく「チェーントレーサビリティ」と「内部トレーサビリティ」という2つに分けることができます。

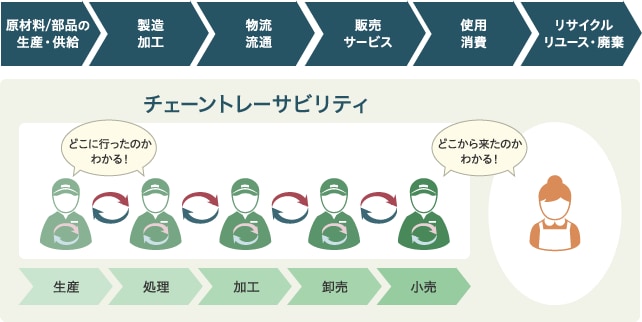

チェーントレーサビリティ

チェーントレーサビリティは原材料から生産、小売まで複数の段階で製品の移動が把握できる状態を指します。トレーサビリティとはで説明した、一般的に言われるトレーサビリティはチェーントレーサビリティに該当します。

チェーントレーサビリティは原材料・部品の調達から加工、流通、販売まで履歴を追跡(または遡及)できる状態にするので、製造した事業者は自分の作ったものが「どこに行ったのかわかる(=追跡できる)」、下流工程の事業者や消費者は自分の手もとにある製品が「どこから来たのかわかる(=遡及できる)」という状態になります。

そのため製造業者にとっては、製品に予期せぬ問題が生じたとき、原因究明や回収作業が容易になるというメリットがあります。また、消費者にとっても信頼性の高い製品を選択する指標となり、表示偽装などの不安を払拭できます。

内部トレーサビリティ

内部トレーサビリティとは、サプライチェーン全体において一つの企業や工場など、特定の範囲に限定して部品・製品の移動を把握するトレーサビリティです。例えばエンジンの組立工場で、「サプライヤーからカムシャフトやピストンなどのエンジン部品を調達して、それらの部品を組み立て、その後の検査結果はどうだったか、最終的にどの自動車メーカーの工場に出荷したのか」を追跡・遡及できるようにすることも内部トレーサビリティと言えるでしょう。

内部トレーサビリティの具体例

内部トレーサビリティに該当する工程は多岐にわたります。製品の生産プロセスに応じた内部トレーサビリティの例をご紹介します。

製造工程のトレーサビリティ

原材料・部品の入荷から製品の出荷まで、製造工程における作業情報を収集・管理することを製造工程のトレーサビリティと呼びます。製造工程のトレーサビリティでは、製品やロットごとに識別記号を付与し、それぞれの工程で作業内容や検査結果、寸法情報などを紐づけ、後工程の組み付け作業に活用します。それらの情報を加工に活かすことで、生産・作業の効率化、品質の向上に貢献します。

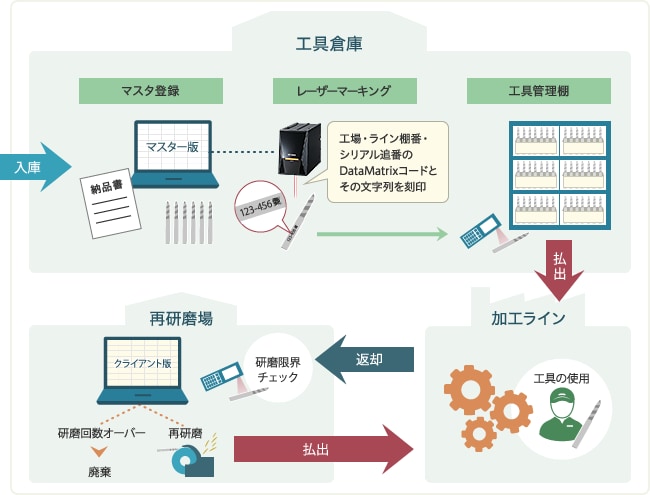

部品管理のトレーサビリティ

工具や治具など、繰り返し使用する部品の管理・運用に用いられるのが"部品管理のトレーサビリティ"です。工具1本単位に個体識別用のシリアルナンバー(2次元コードなど)を印字し、使用状況や摩耗限界管理などを行います。全体の流れとしては、入庫した工具などに管理用の2次元コードを印字し、工場名や棚番、シリアル番号などの情報を付与し、払出や返却の管理をします。さらに研磨回数や研磨日時などの情報を収集・管理することで、製品品質の維持・安定化を図ります。

トレーサビリティを支えるブロックチェーン技術

チェーントレーサビリティや内部トレーサビリティは、分散したデータを共有し、全体の状況を把握する有効な技術です。

しかし、この2つのトレーサビリティを運用するには、データの改ざんや不正な閲覧がないなど、信頼性と安全性を保証する技術が不可欠です。そして近年、これらの課題を解決する手段として注目されているのが「ブロックチェーン」という技術です。

ブロックチェーンは、すでにさまざまな分野で活用されており、今度はトレーサビリティの分野への導入も進んで行くものと期待されています。ブロックチェーンについての解説はこちらをご覧ください。

- トレーサビリティの導入に迷ったら

- 工程別導入事例はこちら

なぜトレーサビリティが必要なのか

商品の品質問題が発生した場合、そのメーカーはすばやく有効な対策を行う必要があります。もし対応が不適切であったり遅かったりすると、消費者や取引先の不信感を高めてしまい、企業存続が困難となるケースも考えられます。一方で、消費者を保護するための法律が成立し、問題製品を速やかに回収することを義務づけられる事例が年々増加しています。

事例 BSE(狂牛病)問題(2001年)

トレーサビリティに関して、一般的に広く注目を集めるきっかけになったのがBSE(狂牛病)問題です。2001年の国産牛肉BSE感染問題や2003年のアメリカ牛肉BSE問題など、食の安全性が脅かされたことを発端に、国内でも耳標というタグを用いて牛を1頭毎に個体管理することが義務づけられました。現在では牛だけではなく、さまざまな商品でトレーサビリティの対象物と、そこに紐づける情報がますます拡大しています。詳しくは、トレーサビリティに関する規格・法規制 食品業界をご参照ください。

また、以前から積極的にトレーサビリティに取り組んできた自動車業界では、品質管理に加えてリコール問題の防止や被害の最小化、さらに経営課題の抽出・改善などに広く活用されています。しかし、数万点に及ぶ構成部品すべての製造から廃棄までのデータを把握することは難しく、時代に合わせて変化する法規制に対応することも容易なことではありません。さらに近年ではグローバル化や競合とのコスト・納期競争も激化しており、それらを背景にトレーサビリティの重要度が増すばかり。工場の枠を超えた、グローバル視点での履歴管理体制の構築が急務となっています。詳しくは、トレーサビリティに関する規格・法規制 自動車業界をご参照ください。

- トレーサビリティの導入に迷ったら

- 工程別導入事例はこちら

トレーサビリティを導入するメリット

トレーサビリティを導入することで得られるメリットは、企業によってさまざまですが、ここではその中から代表的なメリットを紹介します。

歩留まり向上と不良品の流出防止

製造工程で、製造や検査の不備により発生した不良や欠陥を、付与した識別番号でたどることで、問題の工程を追求することができます。

早期の問題解決は、不良品の発生や欠陥品の流出を防止を可能にし、歩留まりの向上や欠陥品の回収などによる費用の負担を大幅に経験します。

早急で有効な対策が生み出す利益

トレーサビリティを導入すると、原材料の納品から製造工程での加工データ、さらに物流工程での発送/納品データまで細かく情報を収集し蓄積することができます。これらトレーサビリティにより得られる情報は、不足の事態において必要となる問題の解決には不可欠です。どの加工が問題だったのか、問題の製品はどこにどれだけ出回ったのかなどを知ることで、早急に有効な対策を打ち出すことができます。そして事態の早期解決は、市場への早期復帰を可能とし、さらに市場が供給不足にある場合は、業績回復の大きな力となります。

リスク管理が創り出すブランドイメージ

顧客が製品を選ぶとき、最も重視するポイントは、「安心と安全」です。トレーサビリティを導入し、リスク管理の在り方を明確にすると、製品の高品質化と共に「安全を保証する企業」としてブランドイメージを創り出すことができます。

これを前面に打ち出すことで、企業の規模に寄らず他社との差別化というブランド戦略が可能になり、売り上げの最大化を図ることを実現します。

顧客管理のムダを削減

最終的に製品は、納品先または顧客の手に届きます。トレーサビリティを導入することで、顧客や納入先の情報を入手し、購入履歴や基本情報などのデータを蓄積することが可能になります。そして、このデータを活用することで、受注の予想や生産の計画、さらに顧客層に応じたマーケティング戦略の立案などが可能になり、ムダのない顧客管理が実現します。

- トレーサビリティの導入に迷ったら

- 工程別導入事例はこちら

トレーサビリティ導入の課題

トレーサビリティは、リスク管理に欠かせません。しかし、すでに導入している企業でも、うまく活用できておらず、大きなトラブルになってしまった例は珍しくありません。ここでは、トレーサビリティがうまく機能しない理由と、その導入を躊躇する理由について考察します。

チェーントレーサビリティの場合

チェーントレーサビリティの場合は、各サプライヤーとの連携という要件がトレーサビリティの実現に大きな課題となります。チェーントレーサビリティでは、トレーサビリティの範囲が部品の原材料や部品メーカー、物流や流通、さらに消費者にまでおよびます。これら企業ごとの価値観や認識のズレが障害になるのです。さらに、自社の利益にならない不必要な作業を他社のためにどこまでできるのかという点も課題です。

この場合、各サプライヤーが費用対効果の見出せるシステムが必要です。そして、そこから生み出される成果を連鎖させ、副産物として完全なトレーサビリティを構築するといったアプローチが重要になります。

内部トレーサビリティの場合

全体のリスクを見渡す必要があるトレーサビリティは、どうしてもトップダウンで作ることになります。しかし、トップダウンでできたシステムで収集した情報は、現場で役に立たない危険性があります。これは、情報を収集することや収集した情報に意味がないのではなく、情報の収集がトップと現場で二重構造になっていることが原因です。トレーサビリティは、現場とリスクマネージメントの双方にメリットのあるシステムであることが重要であり、現場の生産効率を落とさずトップが必要な情報を得ることができるシステムであることが不可欠です。

- トレーサビリティの導入に迷ったら

- 工程別導入事例はこちら