戦前から現代に至る需要

リコール対策として生活用製品全体でトレーサビリティが求められる

最近では耳にする機会も増えたトレーサビリティという言葉ですが、その歴史は戦前までさかのぼります。こちらでは、戦前から現代に至るまでのトレーサビリティの歴史を掘り下げていきます。

戦前からあったトレーサビリティの概念

製造業におけるトレーサビリティの歴史は古く、例えば戦前の日本では製番管理・追番管理(号機管理)という手法で生産管理が行われていました。製番管理や追番管理は、現在でも多くの企業で採用されている生産管理の方法で、トレーサビリティの基本とも言えます。

製番管理

日本産業規格(JIS)では、製番管理を以下のように定義しています。

製造命令書を発行するときに、その製品に関するすべての加工と組立の指示書を準備し、同一の製造番号をそれぞれにつけて管理を行う方式。

個別生産のほか、ロットサイズの小さい、つまり品種ごとに月間生産量が少ない場合のロット生産に用いられることが多い管理手法です。

一つの製番(製造番号)に原材料、部品が紐づけされているので、製品の管理がしやすいことがメリットです。下記の図を見ていただければ、トレーサビリティシステムと同じ概念で成り立っていることがわかります。

追番管理(号機管理)

基本的な考え方は製番管理と同様で、戦前にゼロ戦の生産を行っていた中島飛行機が発祥と言われる日本生まれの生産管理方法です。当時は最初に生産された飛行機を「1号機」として、その1号機を生産するために原材料や部品も1号機と呼んでいました。そのことから号機管理とも言われています。

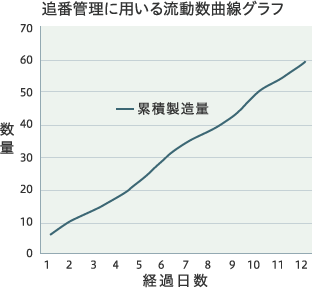

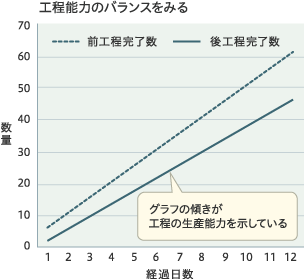

主な特徴は、以下のような基準日からの累積生産数量を表すグラフ「流動数曲線グラフ」を用いて製造の進捗管理を行うことです。そのため「流動数曲線管理」とも呼ばれます。その最大のメリットは、累計生産数の見える化にあります。

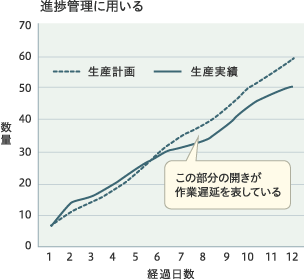

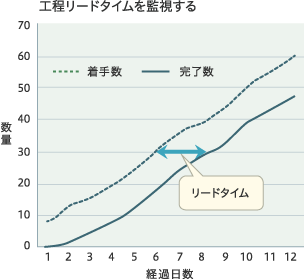

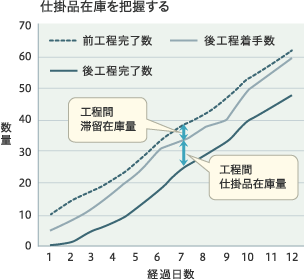

流動数曲線グラフの累計生産計画曲線と累計生産実績曲線を比較すれば、製造現場の進捗状況がすぐに把握することができます。そのほかにも在庫数やリードタイム、納期などの情報も計画と実績が比較しやすく、生産現場の状況が簡単に理解できることも魅力でしょう。

自動車のリコール制度に対応するために

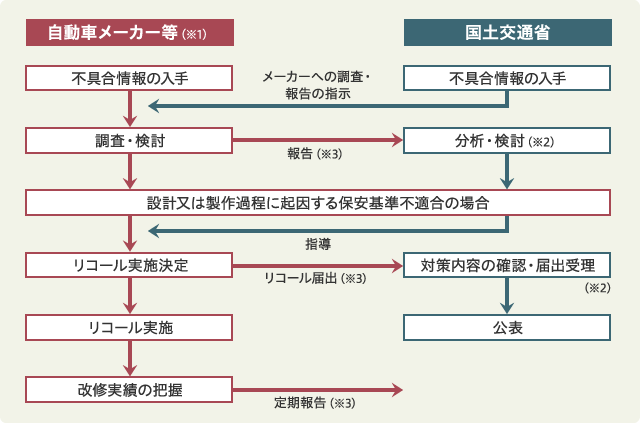

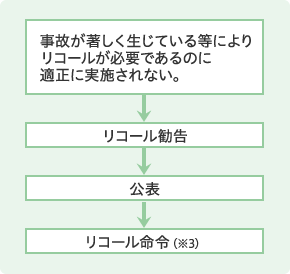

前述したように戦前からあったトレーサビリティの概念ですが、1969年に制定された自動車のリコール制度も一つの転機となります。その背景には、40年代初頭に欠陥車問題が大きくクローズアップされ、アメリカでは一歩早くリコールが制度化されたことなどが挙げられます。そこで国土交通省は当時の自動車型式指定規則を一部改正し、日本ではじめてのリコール制度を自動車に適応。その後、1995年にリコールの規定を追加した改正道路運送車両法を施行し、時代背景に合わせて改定を行ってきました。

- メーカーには監査の実施等により指導・監督を行っている。

- 必要な場合には、(独)交通安全環境研究所リコール技術検証部において技術的検証を行う。

- 虚偽報告、リコールの届出義務違反、リコール命令に従わない場合には、罰則(懲役1年以下、罰金300万円以下、法人罰金2億円以下)が科せられる。

リコール制度が適用された自動車業界では、日本ではじめて不具合が発生した際には届け出をし、該当部品が使用されている車両を回収・修理することが法律で定められたのです。また、回収・修理に加え、再発防止のために原因究明・改善を実施することも義務づけられました。

そのため、対象製品を特定する、また不具合の原因を究明するために、トレーサビリティの確保が必然になったのです。

後付けリコール制度や改正消費者用製品安全法により製造業全体に拡大

当初の自動車のリコール制度は、自動車本体の不具合に対する法律でした。しかし、近年では後付け装置のリコール制度としてタイヤやチャイルドシートなどにも範囲が拡大しています。また、2007年の改正消費者用製品安全法の施行により、家電製品や住宅設備など多く製品にリコールが義務づけられました。

その範囲は年々拡大されており、現在では身のまわりにあるものすべてがリコール対象といっても良いほどでしょう。そこで製品品質を確保はもちろん、不具合発生時に迅速に回収・改善ができるようにトレーサビリティの確保は業界に関わらず広がっています。