リスクアセスメントの意味と進め方

平成17年、労働安全衛生法(安衛法)が改正され、平成18年4月から事業者に同法に規定される最低の基準として危害防止基準の遵守以外に自主的な安全衛生管理が求められるようになりました。具体的には、事業者が自主的に個々の事業所の設備や原材料、作業などに起因する危険性や有害性などの調査を実施することを努力義務化した法令で、事業所におけるこの活動を「リスクアセスメント」といいます。

リスクアセスメントとは?

「リスクアセスメント」とは「作業者などの安全を確保し、危害を可能な限り低減するための安全確認方法」のことです。たとえば危害が発生していなくても、潜在的な危険性や有害性は存在していることがあります。これらが放置されている場合、労働災害が発生する可能性が高い状態であるといえます。技術の進歩により多種多様な機械設備や化学物質が使用されるようになり、その危険性や有害性が多様化しています。また、さらなる労働災害の減少を図るには、後追いではなく先取りの安全衛生対策を行うことが必要です。リスクアセスメントの進め方は、JISやISOの基本安全規格で規定されており、以下のフローチャートは、ISO12100で定められたリスクアセスメントの手順です。一般に、リスクアセスメントでは下記の手順で安全を確認します。

- コラムリスクアセスメントと危険予知活動(KY活動)の違い

-

リスクアセスメントと同様、KY活動も災害防止のための予防手段として事業場で活用されています。KY活動は、作業者が日々の作業の中で危険予防を実践し、リスクを回避することで労働災害を予防する「ソフト面の対策」です。一方、リスクアセスメントは、職場のリスクを定量的に見積もり、対策の優先度を決め、危険な機械設備や物質を除去したり低減する活動です。さらに、マニュアルの作成や保護具の設置などの措置を管理者や経営層を含めて検討・実施することで労働災害を防止するソフト面とハード面を合わせた総合的な取り組みです。

リスクアセスメントの進め方

リスクアセスメントは、従業員全員が職場にあるリスクと、それに対する対策と実情を知ることから始まります。そして、解決すべきリスクについて、合理的な方法で優先順位を決めます。また、対策済みであったリスクに対しては許容可能なリスクにまで低減されているかを評価し、リスクが許容可能なレベルにまで低減されていない場合は、どのような保護方策が必要なのかを検討します。リスクアセスメントでは、このような活動を定期的に行い、リスクが許容可能なレベルに低減されるまで続けます。

①機械類の制限の決定

まず、作業ミスなどの誤使用を想定しておきます。対象となる機械の仕様を限定します。機械の使用目的・使用条件といった使用上の限定※1を明らかにし、空間上(設置環境)の限定※2、時間上の限定※3などを考慮し、「どのような機械」が「どのような人」によって「どこ」で 「いつまで」使うのかなどを決定します。

たとえば、工場内での作業や機械の操作などで発生した「ヒヤリ」や「ハット」を洗い出し、危険要因を特定します。この活動には、作業者への「質問票」や職場での「危険体験メモ」などのアンケートが有効です。

- ※1 使用上の限定(Use limits):意図する使用、合理的に予見可能な誤使用を考慮した制限のことです。

- ※2 空間上の限定(Space limits):機械の可動範囲、オペレータ―と機械の間の距離や作業スペースの制限のことです。

- ※3 時間上の限定(Time limits):機械各部の消耗品や交換寿命、メンテナンス間隔を考慮した制限のことです。

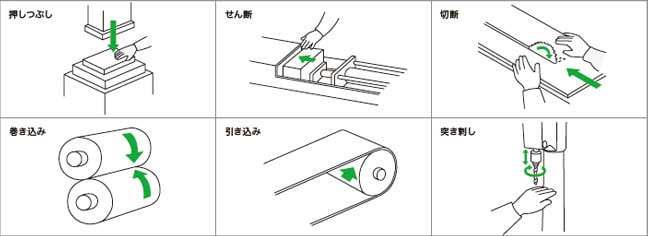

②危険源の同定(Hazard identification)

「危険源の同定」とは、危険の原因であることを見つけ出すことです。機械によって引き起こされる可能性のある種々の危険源(恒久的に存在する危険源、および予期せずに現れる得る危険源)を同定(Identification)します。その一例として、機械には以下の種類の危険源が想定されます。

また、上記以外にも電気的危険源、熱的危険源、騒音による危険源、振動による危険源、放射による危険源、材料・物質による危険源、人間工学の無視による危険源などが想定できます。

危険は、危険源を含む危険性や有害性が人と接することで発生します。たとえば、小さな部品に穴あけ加工を行う場合、危険源は加工を行う機械であり、人は作業者です。そして、指をつぶしたり切断するといった事故の可能性は、ここに存在します。

③リスクの見積もり

リスクの大きさと頻度を見積もります。見積もりは平均点や主観ではなく、メンバーの合意を得た説明できる内容でなければなりません。また、結果は点数などの数値で表し、みんなが共有しやすい形で提示すべきです。見積もりの基準には「負傷や疾病の重篤度」や「危険発生の頻度」「危険源に近づく頻度」があり、それらの結果から対策の優先度を算出します。

例1:重篤度「(2)重大」、可能性の度合「(2)比較的高い」の場合の見積もり例

④リスクの評価

リスクの評価はリスクアセスメントの最終段階で、許容可能なリスクにまで低減されているかを評価します。リスクが許容可能なレベルにまで低減されていない場合は、どのような保護方策が必要なのかを検討する必要があります。

具体的な手法としては、リスクの見積もりで算出した「負傷や疾病の重篤度」や「危険発生の頻度」「危険源に近づく頻度」などの値を基に評価点数(リスクポイント)を算出し、リスクレベルを決定します。リスクレベルの決定にあたっては、リスク評価表などを作成しておき、照らし合わせると良いでしょう。