- 画像処理を学ぶ

- 理解度チェック

- 画像処理理解度テスト 1

- 画像処理理解度テスト 2

- 画像処理理解度テスト 3

- 画像処理システムの用途

- 業界別導入事例

- 選定のポイント

- 導入のメリット

ばら積みピッキング対応3Dロボットビジョン

産業用ロボットを導入する際に、ロボットアームやロボットハンドの選定はもとより、周辺機器・設備も整える必要があります。さらに作業者の学習や経験も重要になりますが、それらの課題を解決する手段として注目を集めているのが「3Dロボットビジョンシステム(3次元ロボットビジョンシステム)」です。こちらでは、とくに需要が多いばら積みピッキングにおける3Dロボットビジョンシステム導入のメリットや注意点、さらにキーエンスの3Dロボットビジョンシステム「CV-X480D」の優位性なども含めて解説します。

ばら積みピッキングとは

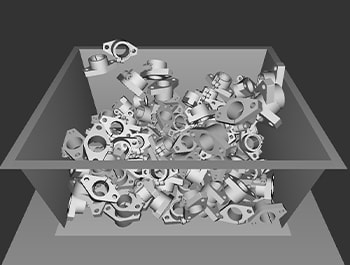

ばら積みピッキングとは、部品箱などにバラバラに入ったワークをピックアップする作業です。たとえば、製品を組み立てるために部品箱からワークをピッキングする作業、配送先ごとに段ボールを仕分けするパレタイズ/デパレタイズなどが該当します。

このばら積みピッキングをロボットで行うには、産業用ロボットのほか、ワークの位置を認識する「カメラ(センサ)」と、撮像した画像データからロボットアームの制御を行う「画像処理システム」が必要です。とくに立体的にワークが重なったばら積みピッキングでは、縦・横だけではなく、高さも含めた空間認識が求められます。そこで従来の2Dロボットビジョンシステムではなく、3Dロボットビジョンシステムの導入が必要不可欠です。

MEMO

3Dロボットビジョンシステムとは?

ロボットビジョンシステムとは、位置検出や検査のために産業用ロボットに取り付けるカメラシステムの総称です。

3Dロボットビジョンシステムは、ロボットアームやロボットハンドの“目”であり、“脳”に当たります。

3Dロボットビジョンシステムでワークを検出すれば、パーツフィーダーや手作業でのワークの整列といった作業が不要になり、ピッキング作業の効率化が図れます。

2Dロボットビジョンシステムは、平面上のワークなら認識できますが、積み重なったワークの認識には限界があります。そこでばら積みピッキングをロボットで行う場合、3Dロボットビジョンシステムが必要になります。このように対象となるワークや作業に合わせてロボットビジョンシステムを選定する必要があります。キーエンスでは、2Dおよび3Dロボットビジョンシステムを用意し、アプリケーションに合わせて最適な方法を提案可能です。

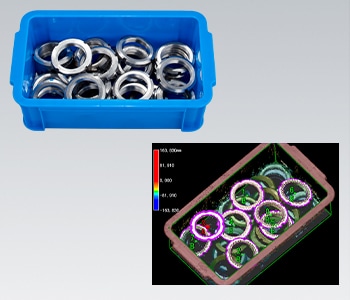

ばら積み/段積みピッキング可能なワーク

3Dロボットビジョンシステムの導入で気になるのが「どんなワークでも対応可能なのか?」ということではないでしょうか? 3Dロボットビジョンシステムは、曲面の多い形状や柔らかいもの、複雑な構造をした部品など、さまざまな部品・製品に対して高精度な3次元認識が可能です。そのため、小さなネジやボルト、ギアやコンロッドのような自動車部品、ドアサッシュやマフラーのような大型部品、金属のほか樹脂製品やゴム製品など、あらゆるものが認識可能です。形状も円筒状や薄板、表面に光沢のある素材から梨地素材など、部品・製品を選びません。

ワーク別 3Dロボットビジョンシステム 活用イメージ

さまざまな形状・素材のワークに対し、安定したピッキングが可能です。詳しくは以下の動画をご覧ください。

たとえば、複雑な形状かつ重量のある、自動車用エンジンのクランクシャフトなども3Dロボットビジョンシステムを活用すれば、ばら積みピッキングが可能です。クランクシャフトをはじめとした鍛造素材は重量があり、人間の手でピッキングを繰り返すには身体的に負担が大きなワークです。また、落下による事故の危険性もあります。3Dロボットビジョンシステムによるばら積みピッキングなら、撮像したデータをもとにクランクシャフトの中央軸部分を掴み、確実なピック&プレースを実現します。これによって作業者の身体的な負担や事故の可能性をゼロにすることが可能です。

ばら積みピッキングのメリット

3Dロボットビジョンシステムを導入し、ばら積みピッキングを行うことでさまざまなメリットを享受できます。こちらでは、ばら積みピッキングをロボットによって自動化するメリットについて紹介します。

3Dロボットビジョンシステムの活用アプリケーション

こちらでは、具体的な3Dロボットビジョンシステムの活用アプリケーションとして、「ばら積みピッキング」「パレタイズ/デパレタイズ」「段積みピッキング」を紹介します。このほかにも3Dロボットビジョンシステムは、さまざまなアプリケーションに対応しておりますので、お気軽にキーエンスまでご相談ください。最適な3Dロボットビジョンシステムの導入方法をご提案させていただきます。

ばら積みピッキング

従来であれば治具にセットしたり、パーツトレーに部品を整列させたり、パーツフィーダーを設置したりと、手間のかかっていたピッキング。3Dロボットビジョンシステムを活用すれば、ばら積みの部品を認識して、ランダムピッキングを行うことも可能です。ワークの整列にかかる手間や人手が削減でき、周辺設備も最小限で済むので効率的です。

パレタイズ/デパレタイズ

荷物をかご車やパレットに積み込む「パレタイズ」、また荷物を下ろす「デパレタイズ」。こういった作業を自動化する場合、従来は「パレタイザ」「パレタイズシステム」といった専用装置が必要でした。しかし、3Dロボットビジョンを活用すれば、通常の産業用ロボットでも対応可能です。また、専用装置ではないので、多品種に対応できることもメリットです。

段積みピッキング

箱などを縦方向に積み重ねていく作業を「段積み」と呼びますが、このように積載位置が徐々に変化するような作業も3Dロボットビジョンシステムに適した工程と言えます。3Dロボットビジョンシステムであれば、縦・横方向だけではなく、高さも正確に判別できるので、徐々に変化するワークの位置にも対応可能です。また、品種判別もできるので、複数種類のワークが混在しているような段積みピッキングにも対応できます。

ロボットビジョンで自由自在!FAロボットピッキング事例

キーエンスの3Dロボットビジョンシステムの特長

キーエンスでは、ばら積みピッキングに対応した3Dロボットビジョンシステム「CV-X480D」を用意しております。こちらでは、キーエンスの3Dロボットビジョンシステム「CV-X480D」の特長についてご紹介します。

深い箱でも確実にワークへアプローチ

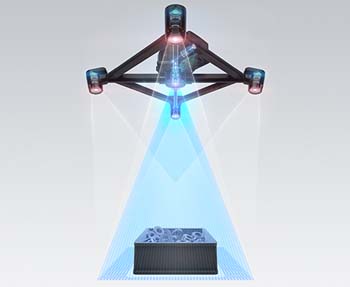

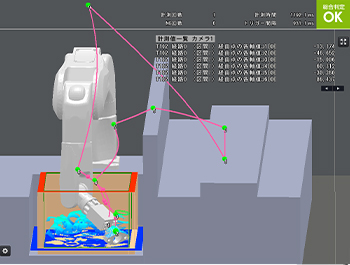

3Dロボットビジョンシステム「CV-X480D」なら方向性や死角の影響を受けないサーチが可能です。4つのカメラで生成した死角のない画像から、新開発した3Dサーチが高速に最適な検出結果を導き出します。さらにワークの位置や向きを判別し、安定したサーチを実現。たとえば、深い箱の中にあるワークでも、箱や他のワークにぶつかることなくピッキング可能です。

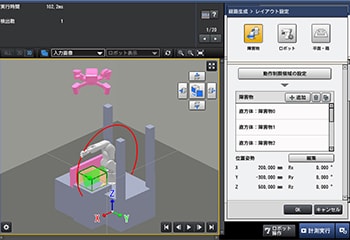

周辺環境に応じてロボット動作を自動算出

3Dロボットビジョンシステム「CV-X480D」は、障害物やアームに干渉しない軌道を自動算出する「経路生成ツール」を備えています。この機能を活用し、環境レイアウトを設定することで、周辺設備干渉やロボット姿勢を考慮し、アームが箱に干渉せず、障害物を回避する軌道を自動算出します。また、事前にピッキングの検証ができる「ピッキングシミュレーター」も備え、この機能を活用すれば立ち上げ時の無駄がなくなり、ワーク取り出しの成功率も飛躍的に向上します。

段取り替え・ワークストッカー不要で部品投入を自動化

3Dロボットビジョンシステム「CV-X480D」を導入することで、段取り替えやワークストッカーが不要になり、部品投入を自動化できます。少ない工数で多品種をカバーできるので、タクトタイムの大幅な短縮を実現します。また「CV-X480D」は、ワンクリックで完了する「3Dオートキャリブレーション」も備えているので、従来のように手動で調整する手間もかからず、スムーズな立ち上げを実現します。

省スペースでも産業用ロボットを導入可能

産業用ロボットを導入する場合、架台やベルトコンベア、ストッカーなどの周辺機器・設備が必要不可欠でした。3Dロボットビジョンシステムを導入すれば、それらが不要になるので狭いスペースでも産業用ロボットを導入し、工程の自動化が図れます。また、プログラムを変えるだけで複数のワークに対応できるので、多品種に対応した生産ラインの設計にも適しています。

経路生成機能/ピッキングシミュレータ 活用イメージ

キーエンスなら周辺設備干渉やロボット姿勢までを考慮した、最適なロボット経路の自動算出が可能です。活用例を以下の動画で詳しくご紹介します。

3Dロボットビジョンシステムとエリアカメラの組み合わせ

キーエンスの3Dロボットビジョンシステム「CV-X480D」は、3Dロボットビジョンカメラのほか、エリアカメラ増設ユニットを追加することで、20種類のカメラから最大2種類を自由に追加できます。これによって、3Dロボットビジョンシステムでばら積みピッキングを行い、エリアカメラ(2Dロボットビジョンシステム)でつかみずれ補正や品種判別、プレース位置ずれ補正などを行うといった使い方も可能です。このように3Dロボットビジョンシステムとエリアカメラを組み合わせて使えば、より高精度かつ別の作業を同時に実施することが可能です。こういった発展性の高さもキーエンスの3Dロボットビジョンシステムの魅力です。

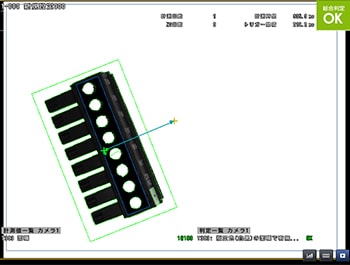

つかみずれ補正/品種判別

ばら積みピッキング後のワークを2Dロボットビジョンシステムで高精度に位置決めします。同時にワークの品種・裏表・方向などの判別検査を行います。

プレース位置ずれ補正

プレースするトレイの位置ずれを2Dロボットビジョンシステムで検出。つかみずれ補正で得た、ずれ量とプレースするトレイのずれ量をあわせて計算し、最適な補正量を算出します。

2Dロボットビジョンシステムと簡単に連携が可能

キーエンスの「CV-X480D」は、簡単に2Dロボットビジョンシステムと連携可能です。補正動作に応じたアプリケーションを選択するだけで、最短かつ適切な立ち上げが可能です。

品種判別や有無検査などばら積みピッキングと同時に可能

エリアカメラを組み合わせることで、3Dロボットビジョンシステムによるばら積みピッキングと同時に品種判別や有無検査が実施でき、効率的です。

キーエンスの3Dロボットビジョンシステムが選ばれる理由

最後にキーエンスの3Dロボットビジョンシステム「CV-X480D」が優れている点、また多くのお客様に選ばれている理由について紹介いたします。

専用設計の光学系

3Dロボットビジョンシステム「CV-X480D」は、異なる角度から4つのカメラで撮像することで、死角のない安定した3次元画像の生成が可能です。そのほかにも高精細CMOSセンサや高速プロセッサ、専用設計プロジェクターを搭載することで、高精度かつ高速で、ロバスト性に優れたワークの検出を実現しています。

ばら積み環境の再現

3Dロボットビジョンシステム「CV-X480D」は、専用の物理エンジンでリアルなばら積み状態を再現可能。実際のワークや箱を用意せず、パソコン上で物理シミュレーションができます。パソコン上で現場に近いシミュレーションができるので、実設備を用意する手間も削減できます。

経路生成ツールの搭載

3Dロボットビジョンシステム「CV-X480D」は、パソコン上でシミュレーションができる「経路生成ツール」や「ピッキングシミュレーター」を搭載しています。経路生成ツールで環境レイアウトを設定すれば、障害物を避けながら最適な経路を自動算出可能です。ロボットや箱、障害物の配置に加え、ワークの把持位置なども画面上でティーチングでき、すべてマウス操作のみで完結するので、事前知識がなくても扱えるところも特長です。

そのほか、キーエンスの3Dロボットビジョンシステム「CV-X480D」について詳しく知りたい方は、以下の資料もあわせてご覧ください。また、キーエンスでは、3Dロボットビジョンシステムをテスト可能な画像処理ラボも開設しております。事前に検出の確認や運用イメージの確認も可能ですので、お気軽にご相談ください。