物流業務改善のために

作業の非効率さ、ポカミスの多さ、ムリ・ムダ・ムラの3Mなどにより、物流業務にロスが発生していることは多くの現場で実感しているはずです。しかし、どこを改善すべきかがわからないというのが、物流や倉庫業に携わる多くの経営者様・管理者様のお悩みとなっていることが多いです。

特に日によって入荷や出荷の数量に大きな変動がある物流の現場では、人員配置の設定が難しく、最小限の人員で仕事を回さなくてはならないということも多くあります。そこで重要になるのが工程管理です。ここでは、物流業務改善のポイントについて紹介します。

改善点を見つける

どこを改善すべきかを明らかにするためには、入荷から出荷までの工程がどうなっているのか、誰がいつ、どこで、どんな作業をしたのかをフィードバックする仕組みが必要です。例えば1時間にどれだけの数量をピッキングできているのか、ピッキングから梱包が完了するまで何分かかっているのか、ピッキングが完了するまで現場のスタッフは“何歩”歩いているのかを知ることができれば、どの工程でムダやミスが発生しているのかおおよその見当がつきます。このように“実績”を収集し、現場の改善に役立てる活動が工程管理です。

実績収集の課題

問題はどう実績を収集するかです。最小限の人員で現場を回しているのが物流の世界です。作業開始時間や終了時間を記録するだけでも作業員にとっては負担となり、本来の作業に支障をきたします。その結果として作業効率の低下、ミスの発生などの問題が起こる可能性もあります。また、人の手に実績収集を委ねると記入漏れや誤記も発生するので、収集した実績の精度・確度が担保できず、問題の究明につながらない恐れもあります。

工程管理と業務を効率化するには

物流の現場で改善策を考案して実施するには、まず各工程の状況を把握するためのデータが必要となります。しかし、データを取得するために、作業の中断による工数のロスや作業者に余計な作業負担が生じないよう、スマートな情報取得・収集が求められます。そのため、高性能なハンディターミナルやRFID、コードリーダといった機器やアプリケーションの活用が有効といえます。業務の効率向上と改善に有効な情報収集の両方が同時に実現できる各ツールの概要やメリットについて紹介します。

ハンディターミナルでの効率化

ハンディターミナルを活用すれば、作業の開始や終了の時刻、その経過について自動的に、かつ正確に記録が可能です。さらに、読み取ったデータは無線LANなどを経由してパソコンやサーバのデータに反映でき、実績をリアルタイムに確認できます。目視や手入力といった人による収集作業で起こりやすいミスはもちろん、紙に記された情報をパソコンに再度入力する手間も生じません。

さまざまなハンディターミナルが販売されていますが、高い読み取り性能で作業のスピードと正確さの向上、現場での信頼性やユーザビリティの高さ、そして導入のしやすさやアプリケーションの柔軟性などが選定のカギとなります。

RFIDでの効率化

近年は、専用タグ(RFタグ/ICタグ)のデータを非接触で読み書きできる、RFID(Radio Frequency Identification)の導入も増加しています。対応範囲内であれば複数の専用タグを一括で読み取ることができるため、効率的な管理が可能です。荷物(製品や商品)に取り付ける専用タグには電子データを記録することができます。通信距離が長く、障害物があっても読み取りが可能です。そのため、高い場所に梱包された状態で置かれている荷物であっても、リーダライタをかざすだけで箱の中の複数の電子タグを読み取ることができます。RFIDは、棚卸し作業などの飛躍的な効率化に有効です。

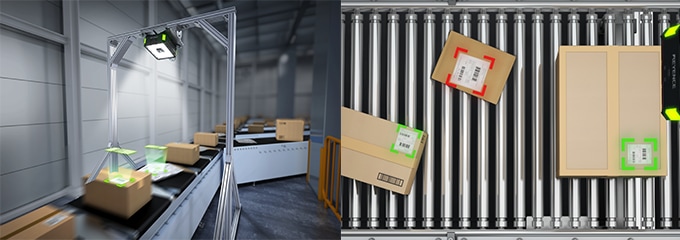

コードリーダでの効率化

物流倉庫・物流センターでは、コンベアライン搬送を活用した自動化が進んでいます。自動化において重要となるのが、コードを使った入出庫管理の効率化です。取り扱う荷物のコードをインラインで自動的に読み取るには、固定式のコードリーダの活用が有効です。しかし、コードリーダの読み取り性能や処理速度によっては、ラインスピードの制限やコードのかすれ・にじみ、荷物のサイズ・形状によるエラー発生とそのリカバー作業が、かえって効率化の妨げとなる場合があります。また、読み取り能力を向上するために1箇所に複数のコードリーダを取り付けた場合、煩雑化によりトラブル発生時の対応や復旧に時間がかかってしまいます。近年は、技術の進歩により、1台で広範囲なコンベアライン上のさまざまなサイズ・形状・向きの荷物のコードを高速かつ正確に読み取り可能なコードリーダも開発され、従来の課題を解決するツールとして注目されています。