KV-8000シリーズ

お客様導入事例長野オートメーション株式会社

装置制作でKV-8000シリーズが活躍!

ソフト設計からデバッグの工数削減を実現。

サポート体制含めてご評価いただいています。

KV-8000シリーズ ご採用理由

- ソフトウェアの機能を活かしたプログラム標準化

- ドライブレコーダ機能による問題解析時間の短縮

- チャートモニタ機能活用による容易なタクト短縮

お客様の声

「ファンクションブロックや変数構造体などプログラム標準化を進めるうえで、使い勝手が良いです。」

「装置完成に向けて、ドライブレコーダ機能が活躍します。」

「トラブルの原因追究だけではなく、タクトタイム短縮にも役立つ機能がたくさんあります。」

- 設計技術部のお仕事について教えてください。

当社は、お客様である製造業メーカ様向けに生産装置の設計制作をおこなっています。

その中で私たちは制御設計(ハード/ソフト設計)が主要な業務となります。

ハード/ソフト設計から、お客様の工場への装置の据え付け、量産までの調整、量産後の保守業務までを一貫して弊社が担当しています。

- KVシリーズのご採用状況を教えてください。

ここ数年間で考えると、キーエンスのPLCは弊社で製作している装置の5割ほどのシェアを占めるようになりました。

シェアが5割を占める理由の1つとしては、装置制作における各フェーズで役立つ機能が豊富にあることが挙げられます。

- 各フェーズを具体的に教えてください。

主にハード機器の選定、制御ソフト設計、デバッグの時間削減に役に立つことが多いです。

- 機器選定時はどのような点が良いでしょうか?

KV-8000を選定しておけば、スキャン速度やプログラム容量が問題になる心配はいりません。

PLC本体が手頃な価格でありながら、スキャン速度やプログラム容量がハイエンドクラス相当のため、あらゆる設備に適用できる点が大変魅力的です。

通常は容量に応じてPLCの型式を選定しますが、装置仕様がまだ不明確な段階でも、必要容量を想定して選定しなければなりません。

一方で、キーエンスのPLCを使用するのであればKV-8000を選定しておくことで容量不足の心配もなく、選定ミスも発生しません。

また、ユニット選定時の不明点も、キーエンスの営業担当者の方から親切かつ適切な回答が得られるため、その点も大変助かっています。

- ソフト設計時はいかがでしょうか?

使いたい機能の場所が直感的にわかるソフトのUIです。

ソフト設計において役立っているのは、ラダー編集ソフトウェアのKV STUDIOの使い易さと標準化しやすい機能性が挙げられます。

まず、KV STUDIOの使い勝手についてですが、ソフトウェアのUIが非常に優れていると感じます。

命令語を入力する際に、どのデバイスを入力すべきか教えてくれるオペランド機能や、命令語の詳細を知りたい時にはF1キーで該当マニュアルが表示されるショートカットキーなど、プログラムを組む上で使用者がつまずくポイントを減らすための気遣いを感じます。

他にもユニットのデバイスコメントを自動で登録する機能や、ラダー不要で直感的に通信プログラムを組むことができるプロトコルスタジオ機能、タッチパネルの画面作成時に、デバイスコメントをドラッグ&ドロップするだけでスイッチやランプを配置できる機能など、プログラムを組む立場からすると大変ありがたい機能が多くあります。

また、最近はログデータの見出し名設定やバーコードリーダの読み取り結果の処理など、文字列制御が求められるケースが増えています。

文字列の切り出しや指定文字列の検索など、文字列処理に関する命令語も充実しているため、時間をかけずに文字列制御のプログラムを記述できます。

- 標準化に関してはいかがでしょうか?

KV-8000はプログラムの標準化がしやすいです。

弊社では現在、PLC制御プログラムの標準化に取り組んでいます。

誰でも同じ品質でプログラムを作成でき、誰もが理解できるプログラムとすることで属人化を排除し、さらにはプログラム作成時間の削減という目的もあります。

KV-8000シリーズはファンクションブロック、変数・構造体に対応しているため、標準化が容易におこなえると考えています。

特に変数は、デバイスが混在したプログラム記述が可能であるため、標準化部品は変数で作成して装置ごとに作成する部分に関してはデバイスで作成するなど、柔軟に活用できます。また、標準プログラムを複数回使用したい場合、KV STUDIOにはデバイスごとにオフセットを設定し、複数回コピーできる機能があるため、簡単に使用できます。

- ソフト設計工数はどれくらい減りましたでしょうか?

1割ほど削減した印象です。

装置規模によって幅はありますが、仮にプログラム設計が30〜90稼働日とすると3〜9日の削減効果です。

- デバッグ時はどうでしたでしょうか?

KV-8000を使用していて、デバッグ時がもっとも工数削減に繋がったと思います。

2割ほど工数が削減されました。

装置に電源が入ってから立ち上げ完了までに仮に40~100稼働日とすると8~20日ほどの工数削減になります。

- デバッグ時に工数削減に繋がる機能はなんでしょうか?

立ち上げ時にドライブレコーダ機能が活躍しています。

ドライブレコーダ機能です。

この機能は、設定した信号がONした前後のあらゆるデータを残してくれるため、デバッグ時に大変重宝しております。

装置の組み立てが終わり、電源が入った後、プログラムを実機に書き込み、デバッグが始まります。

プログラムを実機に書き込む前に、シミュレータによるデバッグもしますが、外部機器との通信タイミングに起因するような、稀にしか起こらないエラーは完全には確認できません。

そのため、装置の電源投入後の動作確認で、このようなエラーが原因のトラブルが発生することがあります。

たとえばロボットを使用した装置が停止した時に、その原因がPLCプログラム上に起因するのか、ロボットから信号が入ってきていないのかを切り分ける必要があります。

今までは不具合の瞬間に現場にいないとならず、原因究明には不具合が再現するまで待つ必要がありました。

しかし、このやり方では長時間の再現待ちとなることも多く、その間は他の確認作業が停滞し装置完成までの時間が遅延する可能性もありました。

ですが、ドライブレコーダ機能を用いることで、トリガ信号の前後における全デバイスデータとラダーの動きを記録できます。

この機能により、トラブルの再現を待つ時間はなくなり、スムーズに問題解決ができています。

さらに、この機能がPLC本体に内蔵されている点も良いですね。

ドライブレコーダ機能は一度使うとその優れた性能を体感でき、私たちだけでなく、お客様が装置を運用する際にも役立つと思います。

ですがこの機能がオプションだったとすると、この機能を体感したことがない人は、装置仕様の検討段階でコスト削減のために削除されるかもしれません。

そのためドライブレコーダ機能がPLCの標準装備となっていることは非常に良いと思います。

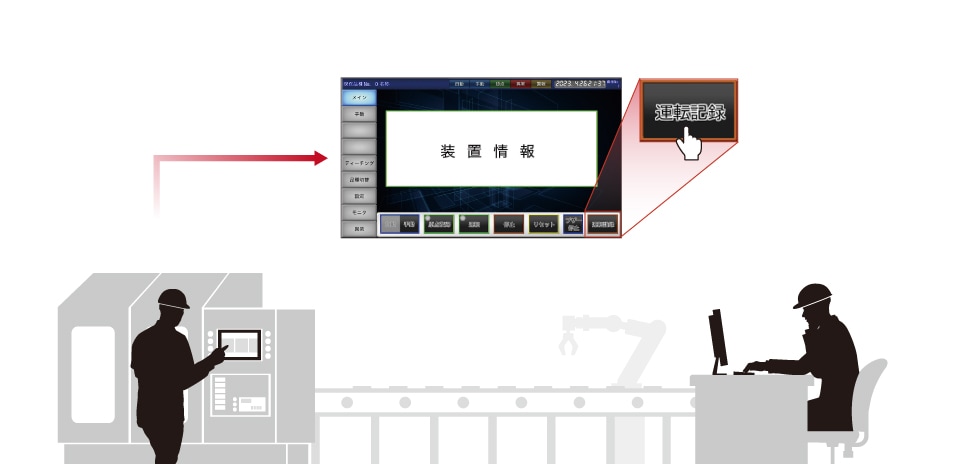

- ドライブレコーダ機能はどのように運用されているのでしょうか?

タッチパネルの標準画面に、保存トリガデバイスのスイッチを配置しています。

装置調整者が動作確認している時に、挙動がおかしそうであればそのスイッチをONにして前後データを保存。

保存が完了次第、次の動作を確認し、一連の動作確認が終わった後に、保存したデータをまとめて解析していくようにしています。

この運用により、各動作確認をスムーズにおこなうこともでき、私たち制御設計者も装置調整者が動作確認している最中に他のデバッグを並行して進めていけるため、効率よく作業を進行できます。

- デバッグ時間短縮でお役に立った機能は他に何かありますでしょうか?

リアルタイムチャートモニタ機能も良かったですね。

この機能は、信号のON/OFFや数値データを波形でモニタできる機能なのですが、任意の2点間の時間計測もできます。

ドライブレコーダ機能と組み合わせると、1回の動作で、ボトルネックになっている工程や、短縮余地のある動作の洗い出しを効率的に進めることができます。

そのため、タクトタイムを詰めていく作業でとても重宝しています。

他にも再度組み付け直しされたサーボをチューニングする際に、応答性を選ぶだけで完了するオートチューニング機能や、自動でゲイン調整するチューニング機能などは、調整時間の短縮につながっています。

- KVを使用した装置を初めて導入されたお客様からの反応はどうでしょうか?

すべてのお客様からフィードバックを得たわけではありませんが、使用していて不満はないとの声を聞きます。

先日初めてKV-8000を導入されたお客様からも、とても使い勝手が良いと伺いました。

今後、複数の生産ラインを同時運用されるような装置保全の担当者様などはドライブレコーダ機能を知ることで、その便利さを体感してほしいです。

KV-8000はさらに多くのお客様から高評価がもらえるのではないでしょうか。

- どのような会社様にKV-8000をおすすめできますでしょうか?

すべての業種の会社におすすめできると思います。

プログラム標準化を検討されていたり、装置のトラブル対応で困った経験をお持ちなど、何か困りごとがある方は一度KV-8000を使用することを検討してみても良いのではないでしょうか。

- サポート面はいかがでしょうか?

問い合わせ対応などもとてもしやすく、助かっています。

マニュアルが読みやすいこともあり、自己解決することがほとんどですが、いざ問い合わせをした時は手厚くフォローしていただいてます。

その場ですぐに回答いただけることが多いですし、後日回答となる際も早い方だと思います。

最近はLINE WORKSを使用して気軽に問い合わせできる窓口も用意していただいているため、とても相談しやすい環境です。

- 今後の展望を教えてください。

弊社では、お客様が望む生産ラインを構築するために、各装置がお客様の期待以上のパフォーマンスを発揮することを強く意識しています。

お客様の要望を満たすための仕事に注力できるよう、KV-8000を活用することで各業務工程をさらに効率化させながら、装置制作していきます。

関連商品

組立・検査・加工といったあらゆる行程に対し、最適な生産ラインを提案することを目的とし、顧客ニーズに応じたカスタムメイドのファクトリーオートメーション装置の設計・製造・販売および保守を一貫しておこなっています。

- この事例に記述した数字・内容は事例取材当時に発表されていた事実に基づきます。

ほかのカスタマーボイスを見る