産業用ワイヤレスシステム

WS-1000シリーズ三桜工業株式会社

古河事業所

FA無線の導入で年間100万円以上削減。

無線ユニットの初期設定も驚くほど簡単でした。

- 三桜工業様の樹脂製品の製造工程にて、WS-1000シリーズを数多くご採用いただきありがとうございます。

ご採用理由を教えていただけますか?

追い求めたのは、安心して使える無線

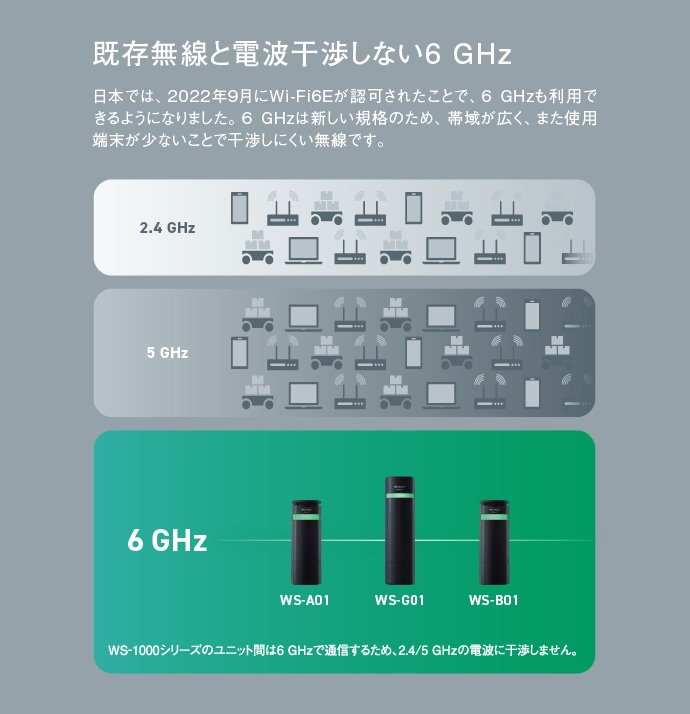

実は以前、2.4GHz帯の無線機器(キーエンス以外の商品)を使用して無線の導入を検討したことがありました。

結果的に、PCやタブレットに使用している無線と干渉してしまい、うまくいきませんでした。

今後もネットワーク対応機器の導入が増えていくことを踏まえ、当時は無線の導入を見送りましたが、ずっと無線を使用したいと考えていました。

今回、既存無線と干渉しない6GHz帯を使った無線システムが出たということですぐに飛びつきました。

今後のネットワーク機器追加時にも、他周波数帯には影響しないので、安心してWS-1000シリーズを使用できます。

実はキーエンスには、営業の方経由で要望を出しており、私たちの要望から商品開発していただいたと思っています(笑)直販でユーザのニーズを汲み取り、即座に開発するスピード感もキーエンスの強みですよね。

- 無線化を進めたいと考えられていたのはなぜでしょうか?

配線費用を年間100万円以上削減

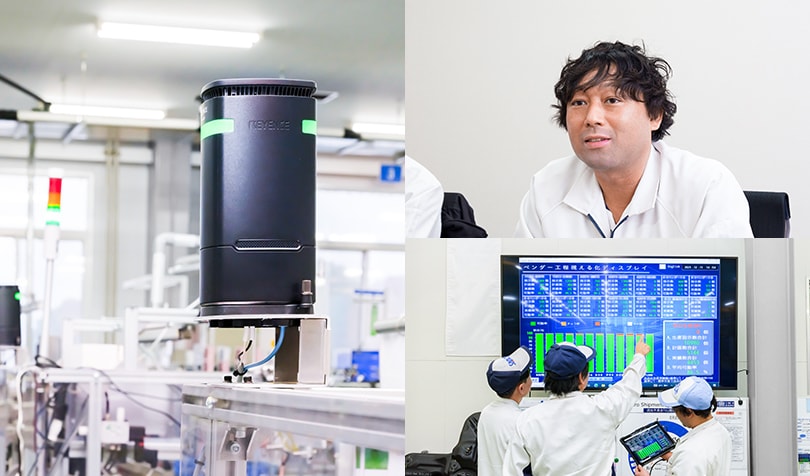

細部にまでこだわった仕組みを目を輝かせながら語っていた。

主にはレイアウト変更時の配線費用削減を狙って無線化を進めています。

具体的には、レイアウト変更1回あたり、配線工事業者費用やLANケーブル費用、工数など含めて60万円程度の費用がかかります。

年2回実施した場合、配線費用で100万円を超えるのですが、これが今後一切なくなります。

また、有線工事には高所作業など危険を伴うのですが、無線化により、そのリスクの回避ができます。

他にも、装置の稼働を優先して、あえて休日にLAN配線工事をおこなう必要性もなくなります。

先日も装置の向きを90度変えるという急遽発生したレイアウト変更でも、無線化できていたことで難なく対応できました。

- WS-1000シリーズの使い勝手について印象を教えていただけますか?

1ユニットあたり1分程度で接続完了

先ほど(取材当日の午前中)も無線ユニットを設置してきたのですが、わずか30分程度で31か所すべての機器の接続ができました。

ブラウザ上での設定だけで簡単に接続でき、特にマニュアルを見ずにできたことには正直驚きました。

初めて設置する際には営業の方もサポートに入っていただけたことで、安心して導入することができています。

また、実際の工場レイアウトに合わせて各無線ユニットの通信経路や通信状態の確認もできるのでトラブルがあった際でも安心して対応できると考えています。

- 今後の無線化の展望について教えていただけますか?

無線化は工場全体へ展開予定

設置にかかる時間が想定より短く、システム導入時期の前倒しにも成功している。

次は、その課題の解決に向けて奮闘している。

無人化に向けて今後AGVやAMRの導入も増えていく予定なのですが、その際には確実にレイアウト変更が伴います。

また、工場のIoT化を進める上で、追加のLAN配線工事もどんどん増えていくことは目に見えています。

そのため、無線化の必要性は今後さらに高まっていくと考えています。

先ほども申し上げましたが、6GHz帯を使用していることで、今後も安定通信ができる点もポイントになり、他部門なども含め、工場全体として採用していくことになると思います。

実際に他部門でもWS-1000シリーズの導入を検討しているという話を聞いています。

- 無線化によって何が実現できているか具体的に教えていただけますか?

現場担当者に使ってもらい、PDCAサイクルを回せる仕組みへ

取材時にも自然と担当者が集まり、議論していた。

ライン全体はもちろん、設備単体での稼働状態を現場の大型モニタに表示しています。

可動率を上げていくための意見や要望が格段に増えています。

このように現場担当者のアクションに変化が出ています。

キーエンスの提供されているアプリケーションと自作の監視画面を組み合わせて運用しており、課題も見つけやすくなりました。

また、自社でもアプリケーションの改造が簡単にできるので、課題の発見から改善までのPDCAサイクルも早くなっています。

- 今後無線を使って展開していきたい内容について教えていただけますか?

無人ラインに必須の遠隔監視システム

キーエンスのロボットビジョンシステムを使い、人の手を介在しない無人ラインの導入・展開を進めています。

トラブル発生時の状態をKV-8000のドライブレコーダ機能で保存し、その内容をWS-1000シリーズ経由で遠隔から確認ができる仕組みを作っています。

海外の拠点などで、特に必要とされると考えており、今後の装置仕様としてはKV-8000やWS-1000を標準採用していきたいと考えています。

- 生産設備が社内システムと連携されているとお聞きしましたが、内容を教えていただけますか?

生産実績と生産計画がリアルタイムにわかる

当社の社内システムでは、品番ごとの生産計画数や生産実績数の確認をしています。

従来では、生産実績数を社内システムに反映できるのが翌日になってしまうため、現場でリアルタイムでの生産状態の把握が困難でした。

そこで、設備とキーエンスのエッジPLCを無線で接続し、生産実績情報を社内データベースに書き込むシステムを導入しました。

これにより、リアルタイムで生産状態の良し悪しがわかり、生産計画の見直しスピードが向上しています。

これもキーエンスの営業と相談している中で提案いただいた仕組みになります。

まず、やりたいことを相談してみることが大事ですね。

現場担当者本人だからわかる、現場の問題点に特化した仕組みを導入・活用している。

実際に画面を操作しながら説明もしてくれた。

- 御社がさまざまなことに挑戦されている背景について教えてください。

部門の垣根を超えた“良い”の共有と“競い合う”風土

当社の社内広報チームにて、各製造部門の良い取り組みを社内に向けて展開し、部門間で競い合える風土を作り上げています。

無人化の加速やカーボンニュートラル対応など今後取り組んでいくテーマは多いですが、他部門に負けないようにチャレンジしていきたいと考えています。

関連商品

従業員数は約7,700名、年商は約1,380億円(連結/2023年3月期)。

ブレーキ配管や燃料配管などの配管関連製品、ウォーター配管などの熱交換関連製品、エンジン・シートベルト関連製品など、自動車の、「走る」「曲がる」「止まる」といった基本的で重要な動きを担う部品を製造しています。

世界を走る車の4台に1台は三桜工業の配管が使用されていると言われており、さまざまな車種やグレードに対応した配管製品は約500品番にわたります。

配管製品を構成する部品には大きく金属製品と樹脂製品があり、特に樹脂製品はCO₂削減の観点などを含めた軽量化の流れから、ニーズが高まっています。

- この事例に記述した数字・内容は事例取材当時に発表されていた事実に基づきます。

ほかのカスタマーボイスを見る