スタンプ

レーザーマーカーを導入したことで成功した様々な工程改善事例をご紹介します。

スタンプ・レーザーマーキングの特徴

| メリット | デメリット | |

|---|---|---|

| スタンプ方式 |

|

|

| レーザーマーキング |

|

|

| 比較内容 | レーザーマーカー | スタンプ |

|---|---|---|

| 文字化け、かすれがない | ◎ | ▲ |

| 段取り替えが不要 | ◎ | × |

| 印字が消えない | ◎ | × |

| カレンダ、カウンタが 自動で印字できる |

◎ | × |

| 高速ラインに対応できる | ○ | ▲ |

| 曲面、凹凸面ややわらかい 部分にも鮮明に印字できる |

◎ | △ |

| 小さい文字を鮮明に 印字できる |

◎ | △ |

個包装フィルムへのスタンプ(インク方式)からの改善

個包装フィルムへの印字を従来のスタンプ等のインク方式からレーザーマーカーで発色印字。

材質自体を変色・加工するため消えない、確実な印字を行います。

特にドレッシングなどの油、製薬業界でのアルコールなどが付着する製品に確実な印字を実現します。

アプリケーション例

改善ポイント

- 1品質

- 油、アルコールでも消えない、確実な表示が可能です。

- 2コスト

- 使用枚数に応じて増加するインクリボン、メンテナンス部品のランニングコスト、がなくなります。

- 3作業効率

- 品種の段取り替え、インクリボンの交換作業などの作業工数を大幅削減可能です。

- 4環境

- インクのリボンなどのゴミを出さないため環境対策(CSR)に貢献します。

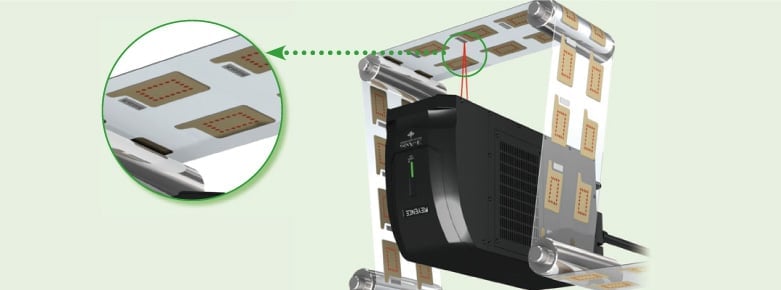

カートンへのスタンプからの改善

柔らかいカートンにレーザーマーカーでダイレクトマーキング。文字かすれ、欠けがない高品質な印字ができ、品質イメージ向上ができます。画像カメラによる印字検査もムダバネがない安定したラインの稼動を実現します。

アプリケーション例

改善ポイント

- 1品質

- 凹凸面でも印字欠け、かすれなどの印字不良がなく安定した印字が可能です。

- 2コスト

- 使用枚数に応じて増加するインクリボン、メンテナンス部品のランニングコスト、がなくなります。

- 3作業効率

- 製品を搬送中に印字できるため停止させる必要がありません。品種の切り替えもワンボタンで変更し生産効率アップを実現します。

- 4環境

- ラベルの台紙などのゴミを出さないため環境対策(CSR)に貢献します。

ケーブルへのローラースタンプからの改善

高速で流れるケーブルにもダイレクトマーキングが追従します。レーザーマーカーであれば表面の材質面を発色させるので消えない、確実なマーキングが可能です。線径が細い、表面に凹凸があっても安定した印字を実現します。

アプリケーション例

改善ポイント

- 1品質

- 高速ラインでの転写、印字不良がなく、安定した印字が可能です。表面に凹凸がある、線径が細い製品にも確実な印字が可能です。

- 2コスト

- 細かな履歴管理が可能なため、万が一の場合でも被害を最小限に抑えることができます。レーザーマーカーであればランニングコストがかからないため大幅なコストダウンを実現します。

- 3作業効率

- 数時間おきのインクの補充の手間、印字内容変更の工数を大幅削減可能です。

- 4環境

- インクを使用しないため有機溶剤を使わず、環境対策(CSR)に貢献します。

ボトルへのインク方式からの改善

ボトルへもレーザーマーカーで鮮明な印字が可能です。形状が異なる品種が複数あっても、3次元制御レーザーであれば段取り替え不要で鮮明印字ができます。インクを使用しないためランニングコスト不要、メンテンス不要を実現します。

アプリケーション例

改善ポイント

- 1品質

- 複数のボトル形状に3次元制御であれば安定した、美しい印字が可能です。

- 2コスト

- 細かな履歴管理が可能なため、万が一の場合でも被害を最小限に抑えることができます。レーザーマーカーであればランニングコストがかからないため大幅なコストダウンを実現します。

- 3作業効率

- 段取り替えの工数、印字機のメンテンス工数を削減できます。

- 4環境

- インクを使用しないため有機溶剤を使わず、環境対策(CSR)に貢献します。