はんだ付け

レーザー加工の事例から見る「はんだ付け」についてご説明します。

「はんだ付け」の原理

はんだの結合プロセスは、フラックスと呼ばれる「はんだ付け」促進剤が先に溶け出し、金属表面の「酸化被膜除去」を行います。その後、酸化被膜が除去された金属表面にはんだが濡れ広がり、はんだ成分中へ母材の金属成分が溶解します。

そして、金属成分が溶解する過程で拡散と呼ばれる現象が起こり、はんだ材と母材の原子が相互に移動することによって金属間化合物が形成されます。

-

はんだ供給 -

酸化皮膜除去 -

濡れ -

溶解 / 拡散

「はんだ付け」のポイント

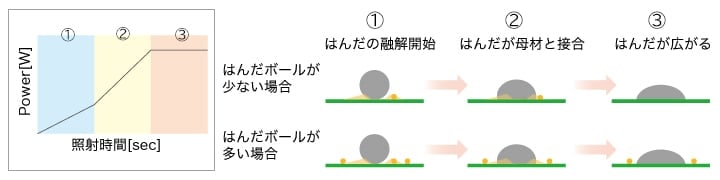

「はんだ付け」は「はんだボール」の発生をいかに抑えるかが重要です。はんだが濡れ広がり、溶解するまでの過程は①~③のステップに分かれます。このとき①の段階で急加熱されるとはんだボールが発生します。はんだボールが遠くまで飛散して③のはんだ広がり領域より遠くにダレてしまうと品質低下を招きます。

品質の高い「はんだ付け」を行うためには、熱の与え方が非常に重要な要素となります。

レーザーソルダリング

レーザーソルダリングとは

レーザー光照射による「はんだ付け」用途のことです。

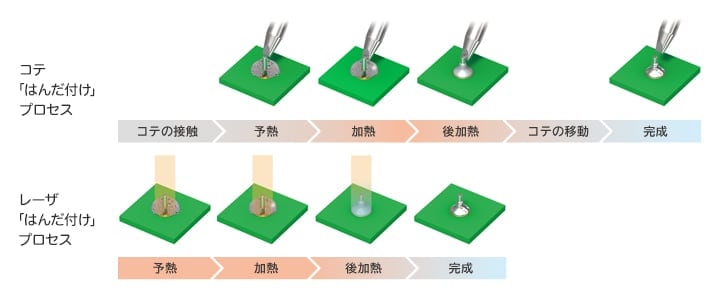

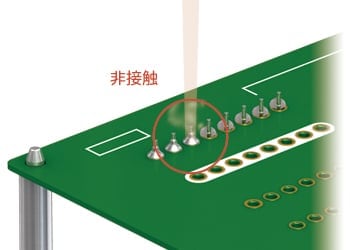

基板上に供給されたはんだをレーザー光で溶かし、接合する技術です。従来、「はんだ付け」の工法として主流だった「コテはんだ付け」と比較すると、予熱・加熱・後加熱工程が非接触で行えることが特長です。

コテはんだの物理的な動作時間が短縮できることから、加工タクトアップが期待できます。

レーザーソルダリングが注目される理由

上記メリットのタクトアップに加え、近年ではデバイス部品の小型化・薄型化が進むに伴い、以下のようなメリットからレーザーソルダリングが注目されています。

- 非接触で基板に負荷が少ない

- こて先が入らない狭いスペースに対応

- メンテナンス性と効率性の向上

従来コテはんだ

新技術レーザーソルダリング

キーエンスレーザーのメリット

ワイドエリアによる装置の簡略化

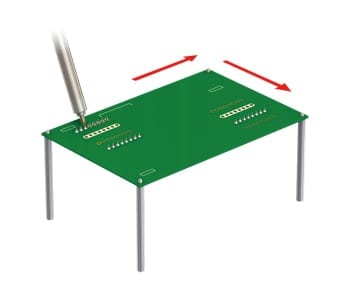

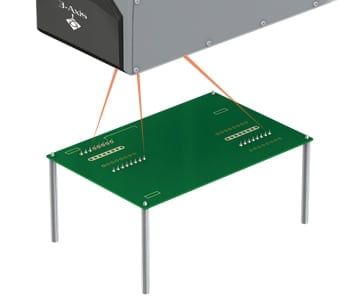

従来レーザーソルダリングで使用される装置は、1点照射式のものが一般的なため、X・Yステージなどが別途必要になります。

対して、キーエンスのレーザーマーカーではガルバノスキャナでレーザー光を走査できるため、X・Yステージが不要となります。さらに印字エリアも330×330mm(MD-Xシリーズ)と広範囲の加工が可能です。

- X・Yステージ不要なため、装置コスト削減可能

- 一括加工が可能なため、タクトUPによる生産性向上

従来ステージの移動が必要

新技術ガルバノスキャナにより、

XYステージ不要

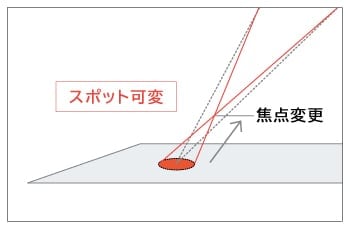

スポットコントロールによる最適な加工条件出し

はんだの材質や加工条件によっては、レーザー光のスポット径をコントロールする必要があります。従来の1点照射型では都度レンズ交換が必要でした。対して、MD-Xシリーズではスポット可変機能を搭載。自動で最適なレーザースポットへコントロールすることで、高品質な「はんだ付け」が可能となります。

- 最適なレーザースポット径に調節し、加工品質が向上

- レーザー側で調整が可能なため、段取り替え工数が削減

従来レンズ交換が必要

新技術スポットを自動可変

導入事例

- 端子の「はんだ付け」①

-

- 端子の「はんだ付け」②

-

- VCMの「はんだ付け」

-

- チップ部品の基板実装

-