印字・加工についての課題

実際に現場で導入した解決方法を掲載。現場改善のコツをご紹介します。

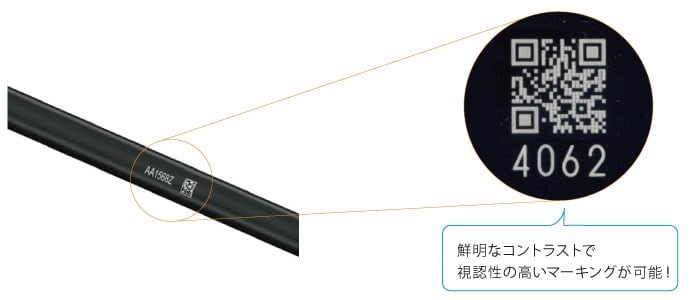

防錆塗装面へのダイレクトマーキング

課題1

塗装された金属製品へ現在ラベルを貼って管理していますが、レーザーマーカーでダイレクトマーキングを検討しています。但し防錆塗装のため塗装を剥がしてしまっては意味がありません。どうしたら良いでしょうか?

解決案:CO2レーザーマーカーでテストしてみることをお奨めします!

確かにレーザーマーカーで塗装面にマーキングすると、表面を焼き飛ばしてしまうため塗装を剥がしてしまう傾向にあります。ただしCO2レーザーマーカーでマーキングをすると、塗装全てを飛ばしてしまうのではなく防錆塗装としての役割を残したままマーキングできる例があります。錆びやすい環境下で使用される、自動車関連の足回り部品(カチオン塗装品)への採用実績例もございます。

レーザーマーキングならばランニングコストも掛かりませんし、何よりも消えないという大きなメリットを生み出すことが可能です。

レーザーマーカーが工程改善に大きく貢献いたします。

塗装品へマーキング後の腐食については、当社が保証するものではありません。

必ずお客様にて塩水噴霧試験などの評価をお願い申し上げます。

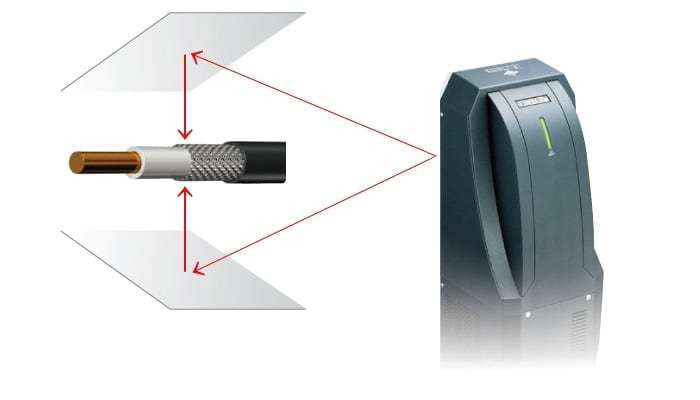

表裏両面一度に加工、印字したい

課題2

同軸ケーブルの被覆カットを刃物で加工していますが、レーザーマーカーでの加工を検討しています。表裏の加工をしようにも、設置ペースがないので2台取り付けることが困難です。どうしたら良いでしょうか?

解決案:ミラー反射で両面加工をお奨めします!

細いケーブルになればなるほどダメージのない、非接触加工のメリットは出ます、既存スペースにはレーザーマーカーが入らないこともあります。そこでミラーを使い光軸を曲げることで1台で表裏の加工が可能です。しかも3次元制御であればケーブルの径が変わっても段取り替え不要。キーエンスだけのオリジナルの工法です。

レーザー加工なら内部導体にダメージを与えない加工が可能です。

しかもメンテナンスフリーにて刃物の劣化を心配することがありません。

レーザーマーカーが品質向上、歩留まりアップに大きく貢献します。

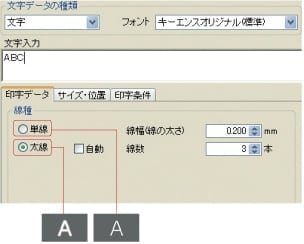

マシンタクトをアップさせずに太線印字

課題3

現在レーザーマーカーを使用してICへ印字していますが、もっと太い線で印字をすることで、よい視認性の高い印字をしたいと思います。但し太線設定にすると、印字時間が長くなるためマシンタクトに間に合いません。何か良い方法は無いでしょうか?

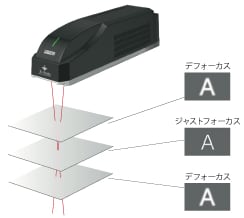

解決案:デフォーカスしてみることをお奨めします!

確かに太線設定を使用することで、思い通りに線幅を太くすることが可能です。しかしその分当然印字時間が長くなってしまいます。そんな時には、あえて焦点位置をずらすことでデフォーカス状態を作り出し、少し太めの線で印字することが可能です。こうすれば、1本線を太くするだけなので印字時間に影響はありません。

通常の太線設定

通常の太線設定を使用すると「線数」を増やさないといけないため印字時間が長くなってしまいます。

デフォーカス印字

設置位置を上下させることでデフォーカス状態を作り出し、太線印字を実現。

但しデフォーカスすることで印字座標のズレが発生する可能性があります。

- 【Best Solution!】

- 3次元制御レーザーマーカーならば、設置位置を変えることなくスポット可変機能でデフォーカス印字が可能。

-

樹脂パッケージの発色が製品ごとに変わってしまう

課題4

樹脂モールドパッケージにYAGレーザーで発色印字していますが、材質が微妙に異なるのか、製品ごとに発色が変わってしまいます。複数の品種が同一ラインで流れるため都度条件出しをするのは困難です。なにか良い方法はないでしょうか?

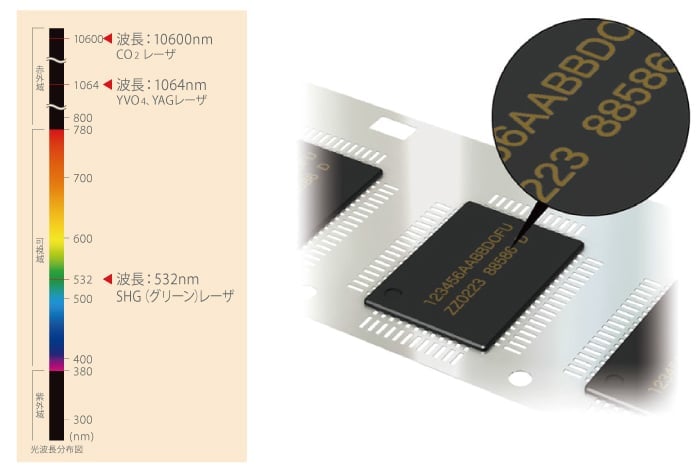

解決案:SHG波長(グリーン)レーザーをお奨めします!

確かに基本波長である1046mnの波長では樹脂(レジン)の違いで発色、視認性の違いが出ることがあります。一般的にレーザーの波長は短いほどエネルギーは高く、物質に対する吸収率が上がります。SHG波長(グリーン)レーザーでは波長532mnとなり、樹脂(レジン)が違っても同一条件で発色性、視認性の良い印字が可能です。

SHG波長(グリーン)レーザーであれば材質が違っても同一条件での発色印字が可能です。

しかもパッケージの低背化に伴い、内部回路へのダメージを抑えた浅彫りマーキングなどのニーズにもお応えします。