コネクタのコプラナリティ

コネクタとは、2つの回路・部品を電気的に接続する電子部品のことを指します。そしてコネクタで重要な検査項目が「コプラナリティ(平坦度)」です。こちらでは、コネクタのコプラナリティ検査を行ううえで覚えておくべきコネクタの基本的な知識、よく起こる不良の種類や発生原因、従来の検査方法と最新画像処理システムを活用した検査事例を紹介します。

製造の概要・基本

コネクタについて

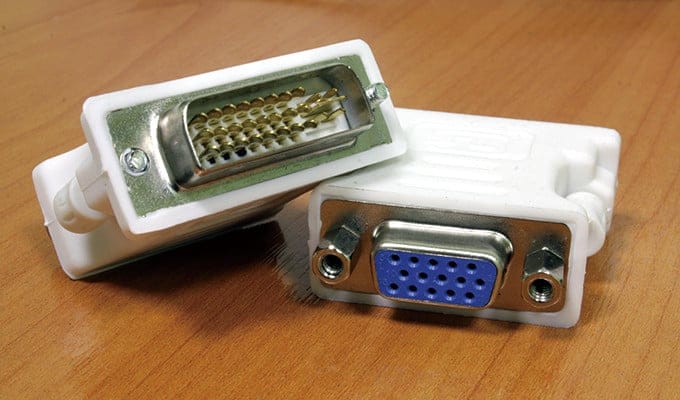

コネクタ(コネクタ端子)は、回路・部品を電気的に接続したり、切り離したりするための接続端子です。一般的にオス(プラグ)側とメス(レセプタクル)側の2つの部品で構成され、オスとメスを接続することで電気信号の伝達を行います。一般的に手や簡単な工具で取り外しができることが特徴です。

よく目にするコネクタとしては、テレビの同軸ケーブル端子やS端子、パソコンのUSB端子やLANケーブル用端子などが挙げられます。目に見えない場所でも製品内部の基板と基板を接続するために多数のコネクタが使用されています。さまざまな形状があるコネクタですが、大きく以下の4つに分類できます。

- 基板と基板を配線で接続する「基板対電線接続」

- 基板と基板を直接接続する「基板対基板接続」

- 機器と機器を接続する「I/O(Input/Output:入出力)」

- その他(短絡コネクタ・ICコネクタなど)

コネクタの構成部品

コネクタは、電気を導通させる金属部分と、その周囲を保護・絶縁・機械的に接続する樹脂モールド・プラスチックなどの非伝導性材料部分に分けられます。金属部分は、「端子」「ターミナル」「コンタクト」と呼ばれ、それぞれオス端子(オスターミナル、ポスト、ピンなど)とメス端子(メスターミナルなど)があります。

製法によるコネクタの分類

コネクタは、加工方法の違いで「プレス端子」「ヘッダー加工(惰性加工・鍛造加工)端子」「切削加工端子」の3つに分類できます。それぞれの特徴は以下となります。プレス端子は、金属条材(フープ材)からプレス加工で製造される端子です。ヘッダー加工(惰性加工・鍛造加工)端子は、金属線材(ワイヤ材)からヘッダー加工(惰性加工・鍛造加工)で製造される端子です。切削加工端子は、金属棒・金属線材から切削加工で製造される端子です。

- プレス端子の特徴

- 標準の金属条材(フープ材)を使用すれば材料費を抑えられる

- プレス加工で高速に製造できるので量産品に適している

- 精度が要求される狭ピッチコネクタにも対応できる

- 抜きカスが出るので材料ロスが発生する

- 金型・プレス設備などの設備費用(イニシャルコスト)がかかる

- 打ち抜き面にせん断応力がかかり、表面に荒れ・バリが発生しやすい

- ヘッダー加工(惰性加工・鍛造加工)端子の特徴

- プレス端子に比べて初期費用(イニシャルコスト)が抑えられる

- 金型を新規作成せず、加工機の調整だけで端子全長の変更ができる

- めっき処理済み線材を使用すれば、加工後にメッキ処理をする必要がない

- プレス加工のように抜きカスが出ないので材料ロスを抑えられる

- 加工によるゆがみ、切断バリの発生を抑えられ、滑らかな端子面が得られる

- 切削加工端子の特徴

- 複雑な形状、超高精度なコネクタピンの製造ができる

- 1つずつ切削加工を行うので生産性を高めることが難しい

- 特殊形状のコネクタ用ピンの製造などに適している

コプラナリティについて

コプラナリティとは、電極や端子を実装する最下面の均一性を指し、日本語では「平坦度」と言います。コネクタの端子のほか、ICなどのピン(リード)などでも使用されます。業界や製品によって若干意味や定義が異なる場合もありますが、一般的にコプラナリティは以下の要素で構成されます。

- ボディ部分のハウジングやパッケージの反り

- 端子自体のばらつき

- 基板面に対する傾き

コネクタの場合、端子のばらつきがコプラナリティ検査の主な内容になり、端子にばらつきがあると接触不良などを引きおこします。また、ICチップなどの場合、ピン(リード)のばらつきははんだ付けの接合不良などの基板実装トラブルにつながります。

よく起こる不良の種類と発生要因

コネクタのコプラナリティ検査でよく起こる不良の種類とその発生原因について説明します。コネクタの不良としては、コプラナリティのほかにメッキ不良や樹脂部分の割れ・欠けなどもありますが、こちらではコプラナリティ検査に絞って紹介します。

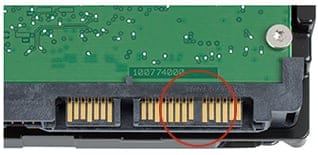

コプラナリティのばらつき・ピンやリードの曲がり

プレス加工・惰性加工・鍛造加工・切削加工などによりコネクタピンを製造しますが、製造過程でコプラナリティのばらつき、ピンやリードの曲がりが発生することがあります。原因は、加工による機械的ストレス・熱ストレスによる変形などさまざまですが、コプラナリティの不良は接点不良につながるので確実な外観検査で流出を防ぐことが重要です。

ピン・リードの本数

製造工程においてコネクタのピン・リードの欠損が発生することがあります。単純な取り付けミス、接合の問題で製造過程での脱落などが考えられます。接合に問題がある場合は、設計やはんだ付け工程などを見直す必要があります。

ピッチ幅や位置のズレ

コネクタピンのピッチ幅や位置にズレがあると接触不良を引き起こす原因になります。そこで製品の寸法計測時にピッチ幅・位置を検査する必要があります。ピッチ幅や位置のズレは、加工時の機械的ストレスや熱ストレス、搬送時の衝撃などが考えられます。

従来の検査方法

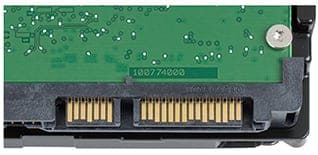

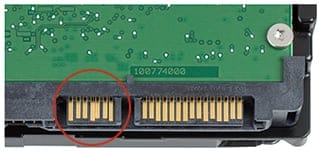

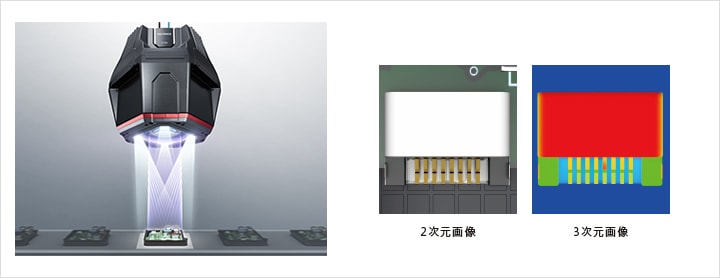

コネクタピンのように光沢があるものは、ピンの曲がりで光の当たり方が変わり、画像センサによる不良検出が困難でした。特に写真のような2次元データでは高さの情報がなく、正確かつ安定した変化量の検出が難しく、目視検査に頼らざるを得ないケースもありました。しかし、近年の製品の小型化・薄型化でコネクタも小さくなり、目視検査では検査が難しく、顕微鏡による検査も必要で手間・時間がかかっていました。専用検査装置もありますがコストがかかり、汎用性に乏しいという問題もあり導入に踏み切れないケースも多くなっています。

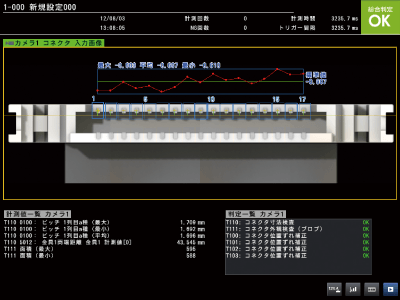

最新画像処理システム検査事例

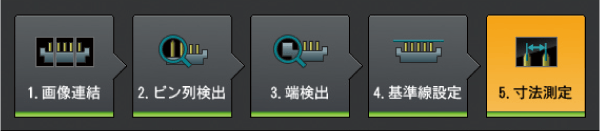

キーエンスの画像処理システム「CV-Xシリーズ」「XG-Xシリーズ」は、複雑なコネクタ検査の設定が手順に沿って進めるだけでできる「コネクタツール」を搭載しています。従来の画像処理システムは、計測項目と計測ポイントを細かく設定し、プログラムを作成する必要があり工数がかかっていました。しかし、「CV-Xシリーズ」「XG-Xシリーズ」ならプログラム作成の手間を減らし、すぐに精度の高いコネクタ検査を実施可能です。

コネクタ検査に特化した「コネクタツール」ならステップに沿って設定していくだけなので誰でも検査プログラムが作れます。

ピン位置度水平距離や平坦度(コプラナリティ)、ピッチなどの寸法測定したい内容を選択するだけで検査ができます。

設定後は、インラインで自動計測できるので生産効率が大幅にアップします。

コネクタツールは、ピンの検査だけではなく傷などの外観検査も同時に行えます。

(トレンドエッジ位置)

(エリア)

(ブロブ)

(トレンドエッジ幅)

(傷)

(濃淡)

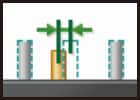

コネクタ端子の高さ・曲がりなどは2次元計測では判別が難しい場合があります。キーエンスの「XG-Xシリーズ」は、 3次元画像処理「XRシリーズ」を接続することでX・Y方向に加えてZ(高さ)の検知も可能です。「XG-Xシリーズ」は、1台の画像処理システムにエリアカメラや3次元画像処理用カメラを接続できるので、外観検査とコネクタ端子の高さ・曲がりを同時に検査でき効率的です。個別に専用検査装置を導入する必要もなく、導入コストを抑えることにもつながります。

まとめ

このページでは、コネクタのコプラナリティ検査に必要な基礎知識を説明しました。また、不良の種類や発生原因、外観検査の方法についても説明しました。それらをまとめると、以下の通りです。

- コネクタのコプラナリティ(平坦度)にばらつきがあると、接触不良や基板実装トラブルになる。

- コネクタピンは、ピンの曲がりで光の当たり方が変わり、従来の画像センサによる不良検出が困難。

- キーエンスの画像処理システムなら、コネクタの検査に特化したツールが搭載されており、プログラム作成の手間を省いて、精度の高い検査が可能。

ワークによって、外観検査の方法もさまざまです。最適な外観検査を行うには、それらの特徴を知り、正しく検査することが大切です。

このページで紹介した内容や、他のページに記載している外観検査の知識を1冊にまとめた資料「外観検査のすべて」は、下記からダウンロードできます。画像処理システムの導入事例集とあわせてご覧ください。