インライン検査とオフライン検査

効率よく大量生産を行う方式として「ライン生産方式」があります。工程順に機械設備を並べることで単一製品の生産性に優れ、多くのものづくりの現場で取り入れられています。そのライン生産方式に外観検査工程を組み込んだものを「インライン検査」、ライン生産方式から外れて検査を行うものを「オフライン検査」と呼びます。こちらでは「インライン検査」と「オフライン検査」のメリット・デメリット、関連して抜取検査と全数検査の違い、全数検査を実施するためにポイントを解説します。

インライン検査とオフライン検査の違い

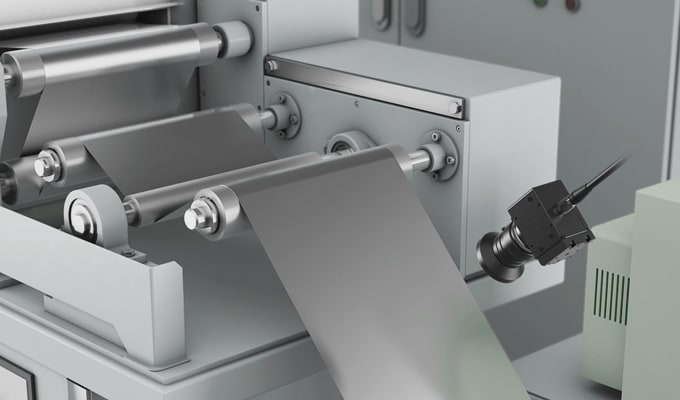

生産ラインに外観検査を組み込んだ「インライン検査」は、全数検査がしやすく、生産性に優れています。ただし、目視によるインライン検査は限界があり、現実的ではないので画像センサなどを用いた自動化とセットで行うケースが一般的です。

生産ラインとは別に検査工程を設ける「オフライン検査」は、精密な検査を実施しやすい反面、ラインからの運搬や計測などを手作業で行うケースが多く手間と時間がかかります。

インライン検査は、検査工程をラインに組み込む(In Line)、オフライン検査は検査をラインと別工程にする(Off Line)と覚えましょう。それぞれの検査方法のメリット・デメリットについては以下で詳しく解説します。

インライン検査とオフライン検査メリット・デメリット

インライン検査とオフライン検査のメリット・デメリットをまとめてみました。

- インライン検査

-

メリット デメリット - 検査のスピードが早い

- 全数検査が得意

- 自動化すれば人件費がかからない

- 自動化する場合は設備設計

- 設置等の手間

- コストがかかる

- オフライン検査

-

メリット デメリット - 精密な検査がしやすい

- 抜取検査が得意

- イニシャルコストを抑えられる

- 全数検査が苦手

- 目視検査の場合は検査員によって作業のばらつきが出る恐れがある

- 目視検査の場合は人件費がかかる

抜取検査から全数検査へ

大量生産の部品・製品の場合、コストや納期の関係で全数検査ではなく抜取検査を選択するケースが多くあります。しかし、抜取検査は、検査ロット内の一部を抜き取って検査するのですべての品質保証ができず、不良品が流出する可能性があります。また、もし不良品が発見された場合、良品を含んだロットすべてが不良品扱いになり、破棄・修正を行うことになるので大きな損失になります。さらにロット単位で検査を行うので、不良品を特定したり、その原因をフィードバックして改善したりすることが難しく、トレーサビリティの観点からも完璧とは言えません。

そこで近年では、抜取検査から全数検査へ移行する動きが活発化しています。画像センサが進化したことで、これまで目視検査に頼らざるを得なかった内容もインライン検査で対応できるようになり、自動化が可能になっています。画像センサを活用した検査のメリットなどについては次のページで詳しく解説します。

抜取検査

検査ロットから試料を抜き取って検査を行い、その結果からロットの合否を判定します。全数検査に比べて検査個数が少なく、検査にかかる手間・時間を削減できるので検査工程のコストを抑えられます。しかし、試料以外に不良品が混ざっている可能性もあり、逆にロット全体としては良品だが試料が不良品だったためNG判定となり良品が無駄になるということもあります。材料の引張試験など破壊試験を行う部品・製品、合格ロットの中にある程度の不良が混在しても許されるもの、ロット内で品質が安定しているものなどの条件を満たす場合は抜取検査に適合します。

全数検査

ロットすべての部品・製品を検査するので、ロット内の部品・製品の品質を完全に保証できることが最大のメリットです。ただし、ボルトやナットなどの安価で数量の多い部品では、費用対効果を考えると非効率です。また、材料の引張試験を行う場合なども全数検査は行えません。ただし、近年はセンサや画像処理システムも進化し、予算を抑えながら速く、正確に全数検査が可能になっています。