樹脂成形品の傷、スジ

樹脂成形品の傷・スジの検査について説明します。こちらでは、樹脂成形品の外観検査するうえで覚えておくべき基本的な知識、よく起こる不良の種類や発生原因、従来の検査方法と最新画像処理システムを活用した検査事例を紹介します。

製造の概要・基本

樹脂成形について

樹脂成形とは、プラスチックなどの樹脂を溶かし、金型に入れて冷やし固めて成形することです。材料になる樹脂にはさまざまな種類がありますが、一般的にプラスチックが材料になることから樹脂成形を「プラスチック成形」と呼ぶこともあります。ちなみにプラスチックは、JISで「高分子物質(合成樹脂が大部分である)を主原料として人工的に有用な形状に形作られた固体である。ただし、ゴム・塗料・接着剤などは除外される。」と定義されています。プラスチックの原材料には、ポリエチレン(PE)やポリプロピレン(PP)など様々な種類がありますが、大きく分けると「熱硬化性樹脂」と「熱可塑性樹脂」に大別することができます。

- 熱硬化性樹脂

- 熱を加えると化学反応を起こして硬化する樹脂です。一度硬化すると、その後に熱を加えても柔らかくならないことが特徴です。そのため耐熱性が求められる部品・製品に用いられます。

- 熱可塑性樹脂

- 熱を加えると軟化し、再度加熱すると柔らかくなり加工ができる樹脂です。バリが出にくく、複雑な形状の造形がしやすく、再生・リサイクルが可能です。

樹脂成形品の加工方法

樹脂成形は、以下の加工方法に分類され、最も一般的な加工方法は射出成形(インジェクション成形)になります。

- 射出成形(インジェクション成形)

- 押出成形

- 移送成形(トランスファー成形)

- 圧縮成形

- インフレーション成形

- カレンダー成形

- ブロー成形

- 中空成形

- 熱成形

射出成形(インジェクション成形)とは

最も一般的な樹脂成形の方法「射出成形(インジェクション成形)」について説明します。射出成形は、合成樹脂(プラスチック)などの原材料を溶かし、金型に送り込んで冷やす成形方法です。溶けた樹脂を注射器のように注入するので「射出成形」と呼ばれています。特徴は、複雑な形状に対応でき、連続で成形できるので大量生産に適していることです。射出成形(インジェクション成形)では、合成樹脂(プラスチック)などの原材料を溶かし、金型に流し込んで固める「射出成形機」が用いられます。

- 射出成形機の主な構造

- A:ノズル(液化した材料を射出) B:シリンダ(材料の加熱部) C:ホッパー(材料投入口) D:金型(2枚を合わせた間に材料を流し込む)

よく起こる不良の種類と発生要因

樹脂成形品の製造でよく起こる不良の種類とその発生原因について説明します。こちらでは、主に射出成形(インジェクション成形)で発生する不良をまとめています。

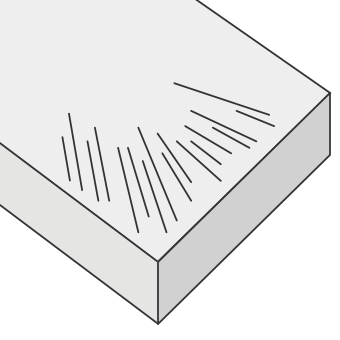

シルバーストリーク(銀条)

樹脂中の気体が表面に現れ、筋状の痕が発生する不良です。銀白色のスジが現れるので、現場では「シルバー」「銀条」とも呼ばれます。主な発生原因は、材料の乾燥不足、シリンダの温度が高い、射出速度が速い、射出時の空気巻き込み、異物混入などが挙げられます。

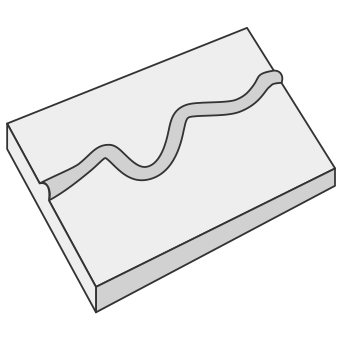

ジェッティング

ゲートを先に通過した樹脂と後に通過した樹脂がうまく融合せず、樹脂が流れる方向に沿って蛇行したような縞模様の痕が出る不良です。主な原因は、樹脂温度や金型温度が低い、射出速度が速いなどが挙げられます。

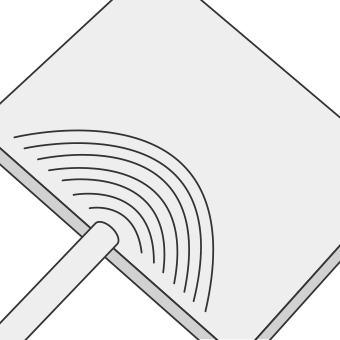

フローマーク

ゲートを中心に縞模様状の痕が残ってしまう不良です。樹脂が金型に接触することで冷却度合いが変わることが要因です。対策方法としては、樹脂温度や金型温度、射出速度の調整などが挙げられます。

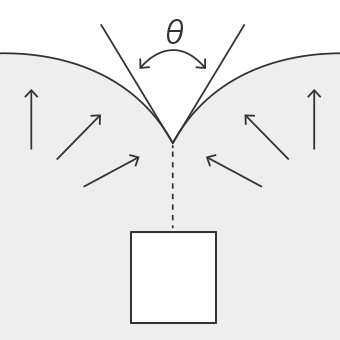

ウェルドライン(ウェルドマーク)

樹脂材料が合流するときに発生する線状の痕がウェルドライン(ウェルドマーク)です。主な発生原因は、樹脂の流動性不足や金型内の空気、樹脂温度・金型温度が低い、射出速度が遅いなどが挙げられます。

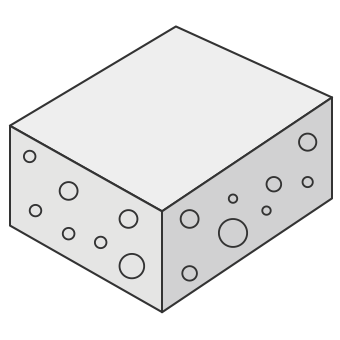

気泡(ボイド)

成形品内に空孔が発生する現象です。金型温度・射出圧力が低い、シリンダ温度が高い、乾燥不足などが主な発生原因です。また、肉厚のある製品で発生しやすいので、設定変更で対応できない場合は肉厚を薄くするなどの設計見直しも必要です。

従来の検査方法

樹脂成形品の外観検査は、目視検査で行われていますが傷やスジなどの細かい不良の発見が難しく、検査員によりばらつきが発生していました。さらに大型のワークになると検査範囲が増えて見落とす可能性があります。また、従来の画像処理システムでは、凹凸や光沢のあるワーク表面の傷・スジなどの検知ができず自動化も困難でした。

最新画像処理システム検査事例

キーエンスの画像処理システム「CV-Xシリーズ」「XG-Xシリーズ」の傷検査モードは、周辺の濃淡レベルと比較しながら傷や汚れなどの欠陥を検出でき、従来の二値化処理だけでは難しかった画像処理による外観検査が可能です。

検査範囲内のノイズ情報を除去し、線状の情報のみを浮き立たせる前処理フィルタ「線欠陥抽出」を利用すれば、傷・スジなどの確実な検出も可能です。また、指定した面積以下のノイズを除去したり、反対に抽出したりする「ノイズコントロール」を利用すれば、製品の形状や印字など一定以上の面積は欠陥として検知せず、微細な汚れのみ抽出可能です。そのほかにも「CV-Xシリーズ」「XG-Xシリーズ」は、2100万画素カメラをラインナップし、大型ワークでも1台のカメラで外観検査ができます。

- 線欠陥抽出

-

-

背景に細かいざらつきがあり、線状の傷を検出することができません。 -

背景ノイズを無視して線状の傷のみが抽出できています。

-

- ノイズコントロール

-

-

印字や凹凸がある背景の中に微細な汚れが付着しています。 -

指定した面積より小さい黒い汚れのみを抽出できています。

-

まとめ

このページでは、樹脂成形品の検査に必要な基礎知識や、トラブルと外観検査の方法についても紹介しました。それらをまとめると、以下の通りです。

- 射出成形で発生する不良は、シルバーストリーク、ジェッティング、フローマーク、ウェルドライン、ボイドなどが要因。

- 従来の画像処理システムでは、凹凸や光沢のあるワーク表面の傷・スジなどの検知ができず自動化が困難。

- キーエンスの画像処理システムなら、ノイズに影響されない安定検出が可能。

ワークによって、外観検査の方法もさまざまです。最適な外観検査を行うには、それらの特徴を知り、正しく検査することが大切です。

このページで紹介した内容や、他のページに記載している外観検査の知識を1冊にまとめた資料「外観検査のすべて」は、下記からダウンロードできます。画像処理システムの導入事例集とあわせてご覧ください。