個別調味料包装

お弁当などでよく目にする1人前ごとに小袋にわけた「個別調味料包装」の不良について説明します。こちらでは、個別調味料包装の検査を行ううえで覚えておきたい製造の基礎知識、よく起こる不良の種類や発生原因、従来の検査方法と最新画像処理システムを活用した検査事例を紹介します。

製造の概要・基本

包装の種類について

包装には、一般的に「個装」「内装」「外装」という3種類があります。個別調味料包装は、この中の個装に該当します。わかりやすく説明すると、個別調味料包装が「個装」、お弁当が入っている容器が「内装」、お弁当を運びやすくするために複数個をまとめたダンボール箱が「外装」となります。

個装

商品を個別に包んでいる包装です。

内装

個装された商品を決められた個数でまとめた包装です。

外装

運搬しやすくするためにダース単位などをダンボール箱にまとめた包装です。

個別調味料包装の方法について

個別調味料包装は、製造した醤油・ポン酢、めんつゆ、ソース、ドレッシングなどを専用の小袋充填設備で小分けにします。専用の小袋充填設備では、充填・包装と同時に賞味期限などの印字も行います。

よく起こる不良の種類と発生要因

個別調味料包装の工程でよく起こる不良の種類とその発生原因について説明します。個別調味料包装は、薄いフィルムやアルミ箔の中に各種調味料を充填します。代表的な不良は、ピンホールや汚れの付着、賞味期限等の印字ミスなどが挙げられます。

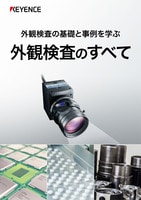

ピンホール

ピンホールとは、針であけたような小さな穴のことです。小さな穴は、内容物の酸化や菌の繁殖などの原因になるので食品包装では深刻な問題です。ピンホールは、「突起物が刺さってできたもの」「振動などの摩擦によるもの」「折れ曲がった部分にストレスがかかりできたもの」「落下や衝突などの衝撃によってできたもの」などがあります。

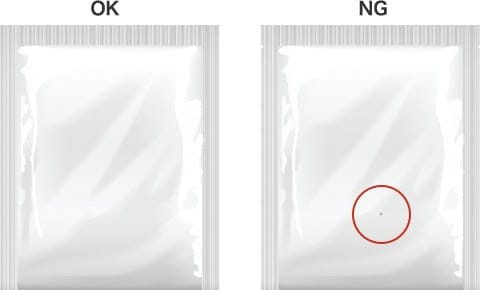

フィッシュアイ、ゲル、気泡(ボイド)

フィッシュアイとは、周囲の材料と完全に混合せずにできた小さな球状の塊です。ゲルは、溶解した樹脂が完全に固まらずにゼリー状になっている状態です。気泡(ボイド)は、成形時に空気の泡が発生して内部に残ってしまった状態です。フィッシュアイ、ゲル、気泡(ボイド)など、小さなものであれは不良としない場合もありますが、明らかに大きなもの、外観を損なうもの、異物混入があるものなどは不良とみなします。原因の多くはフィルムの成形不良などに起因します。

異物、汚れ、ムラ、スジ、キズ

異物の混入や汚れの付着、フィルム上のムラ・スジ・キズなどもよく発生する不良です。その原因としては、ホコリやゴミの混入などが考えられます。そのほかにも多くの原因が考えられますので、まずは外観検査を確実に行うことが重要です。

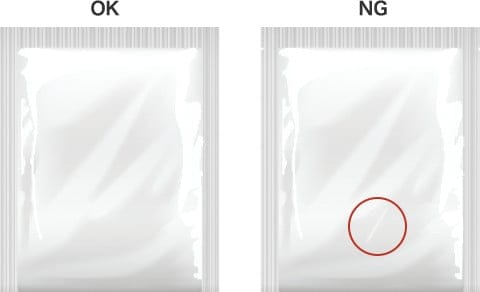

印字ミス

小袋充填設備を使用して個別調味料包装を行う場合、通常は同時に賞味期限等の印字を行います。そのため印字漏れ、位置ずれ、印字内容の確認などを行う必要があります。印字ミスは、設定ミスなどの人的要因、機械の不良などが考えられるので、商品変更・段取り替えを行ったら必ず検査を実施します。また近年では、画像処理技術やOCR(文字認識)技術の発達により、機械を停止せずに稼働状態で印字検査が可能になっています。

従来の検査方法

個別調味料包装のフィルムは光沢があり透明なものも多いので、光の反射で見え隠れする不良はセンサでの検出が難しく、目視検査が中心でした。しかし、ピンホールなどの非常に小さな欠陥は見落としやすく、検査員の経験によって検品の精度・スピードにばらつきが発生するという問題がありました。近年では、画像処理システムやセンサの発達により、フィルムの不良も検知可能になっています。

最新画像処理システム検査事例

従来の画像処理システムは、フィルム・アルミ箔のような光沢があるものの外観検査が苦手でしたが、最新画像処理システムは技術革新によりピンホールのような小さな欠陥の検出や、印刷とキズ・汚れなどの判別も可能です。こちらでは、キーエンスの画像処理システムを活用した個別調味料包装の不良検査事例を紹介します。

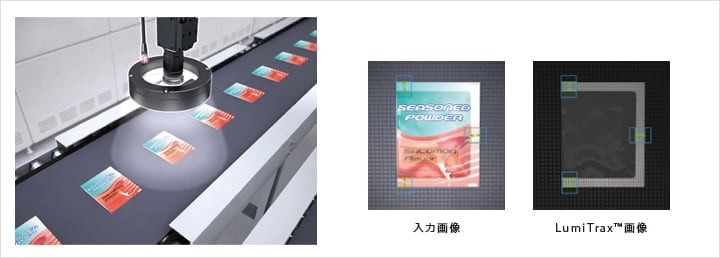

包装のシール幅検査

包装の縁にあるシール幅の検査は、印刷や凹凸、ハレーションなどで安定検出が困難でした。キーエンスの画像処理システムは、カメラ・照明・検査アルゴリズムを融合させた「LumiTraxTM」という独自技術により、シール部分の凹凸情報をもとにシール幅を正確に検出可能です。「LumiTraxTM」は、超高速カメラと超高速部分点灯照明を使用して対象ワークを撮像することで従来では難しかった外観検査を実現します。

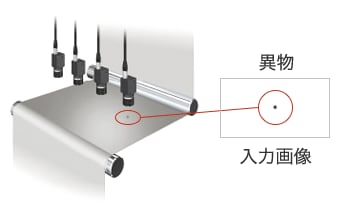

フィルムの欠陥検査

シート上のワークは、ハレーションの影響を受けやすく検査が困難でした。しかし、キーエンスの画像処理システム「CV-Xシリーズ」「XG-Xシリーズ」であればシートの異物や穴、汚れ、フィッシュアイ、ゲル、気泡(ボイド)などを正確に検出可能です。「LumiTraxTM」とカラー処理を活用すれば、微妙な外観の変化も判別できます。

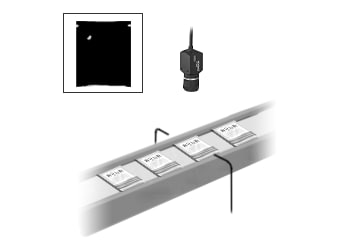

個別調味料包装のピンホール検査

光沢のあるアルミ箔は、ピンホールのような微細な変化の判別が困難でした。そのため目視検査に頼らざるを得ませんでしたが、人件費や時間がかかり、検査員によって精度・スピードにも差がありました。キーエンスの画像処理システム「CV-Xシリーズ」「XG-Xシリーズ」であれば、リアルタイム濃淡補正やぼかしフィルタにより、ピンホールのような微細な変化も確実に検出可能です。不良品の流出を未然に防ぐことができ、ピンホール検査と同時にシワ、カット不良も検査も自動化できるので人件費・工数の削減に効果的です。

まとめ

このページでは、包装の種類や方法について説明しました。また、個別調味料を例に、包装工程で発生するトラブルと外観検査の方法についても紹介しました。それらをまとめると、以下の通りです。

- 個別包装には、薄いフィルムやアルミ箔が使われることが多い。

- 不良の原因にはピンホールや成形不良、異物混入や印字ミスなどがある。

- フィルムは光沢があり透明なものも多いので、光の反射で見え隠れする不良はセンサでの検出が困難。

- キーエンスの画像システムなら、光沢素材の小さな欠陥や印字不良も安定判別できる。

ワークによって、外観検査の方法もさまざまです。最適な外観検査を行うには、それらの特徴を知り、正しく検査することが大切です。

このページで紹介した内容や、他のページに記載している外観検査の知識を1冊にまとめた資料「外観検査のすべて」は、下記からダウンロードできます。画像処理システムの導入事例集とあわせてご覧ください。