半導体パッケージ/コンデンサの寸法異常

スマートフォンやパソコンをはじめ、私たちの身の回りにある家電製品はどんどん小型化・薄型化しています。それに伴い半導体・電子デバイスの小型化・集積化が進み、精密な検査精度が求められるようになっています。こちらでは、半導体パッケージ/コンデンサの寸法測定に注目し、外観検査を実施するうえで覚えておきたい基礎知識、よく起こる不良の種類や発生原因、従来の検査方法と最新画像処理システムを活用した検査事例を紹介します。

製造の概要・基本

半導体パッケージの役割・種類について

半導体素子や集積回路(IC)を樹脂で包み、ゴミや湿気などからの保護とともに端子から電気信号の伝達を行う包装部材を「半導体パッケージ」と呼びます。半導体素子や集積回路(IC)を半導体パッケージで保護する工程を「モールド(封止)工程」「モールディング」「パッケージング(封止成型)」と言います。半導体パッケージの主な役割は以下の4つです。

| 外部環境からの保護 | 半導体素子や集積回路(IC)は、非常に繊細で振動や衝撃、空気中の水分、ホコリ、光、磁気などの影響を受けて動作不良を引き起こします。このようなトラブル防止が半導体パッケージのひとつめの役割です。樹脂で半導体素子や集積回路(IC)を包み込むことで外部環境から遮断して保護しています。 |

|---|---|

| 外部との接続・通信 | 半導体パッケージは、外部環境から半導体素子や集積回路(IC)を保護する役割がありますが、完全に外部から遮断してしまうと電源の供給や電気信号の通信ができなくなります。そこでリードフレームやはんだボールなどの端子を設け、外部と接続・通信できるようにすることも半導体パッケージの役割です。 |

| 半導体デバイスの放熱 | 半導体素子や集積回路(IC)は、駆動すると熱を発し、高温になると誤動作を引き起こす危険性があります。そこで半導体パッケージには、内部で発生した熱を効率的に外部に排出する放熱性も求められます。 |

| 基盤への実装性向上 | 半導体デバイスは、プリント基板に実装することで機能しますが、回路がむき出しのままでは取り扱いが困難です。回路を保護し、端子としてリードフレーム・はんだボールを設けることでプリント基板への実装性を高めています。 |

半導体パッケージの種類

半導体パッケージには、「SIP(Single Inline Package)」「PGA(Pin Grid Array)」「DIP(Dual Inline Package) 」「SOP(Small Outline Package)」「SOJ(Small Outline J-leaded)」「CPGA(Ceramic Pin Grid Array)」「PPGA(Plastic Pin Grid Array)」など、挙げだせばきりがないほどの種類があります。こちらでは、半導体パッケージの基本的な分類を説明します。

- 挿入型

-

プリント基板やソケットに差し込むタイプの半導体パッケージです。もっとも基本的な半導体パッケージで、代表的な種類として「SIP(Single Inline Package)」「DIP(Dual Inline Package) 」「ZIP(Zigzag Inline Package)」が挙げられます。

- 表面実装型 リードフレームタイプ

-

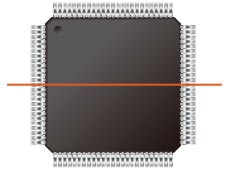

プリント基板への搭載やパッケージの小型化を実現した半導体パッケージです。挿入型に比べて小型でピン数を増やしていることが特徴です。代表的な種類として「SOP(Small Outline Package)」「SOJ(Small Outline J-leaded)」「QFP(Quad Flat Package)」「QFN(Quad Flat No-leaded package)」が挙げられます。

- 表面実装型 はんだボールタイプ

-

リードフレームタイプの表面実装型からさらに小型化を実現した半導体パッケージです。端子にはんだボールを使った「BGA(Ball Grid Array)」が主流で、半導体パッケージ裏に格子状にピンを配置していることが特徴です。はんだボールを使わない「PGA(Pin Grid Array)」「LGA(Land Grid Array)」等もあり、表面実装型リードフレームタイプに比べて小型化とピン数を増やしていることが特徴です。

コンデンサの役割・種類について

コンデンサは、一時的に電気を蓄えたり、放出したりする電子部品です。コンデンサは電池のように一時的に電気を蓄えることができ、蓄えられる電荷の容量を「F(ファラッド)」という単位で表します。実際に電子回路で使用する場合は、100万分の1にあたるµF (マイクロファラッド) や1兆分の1にあたるpF (ピコファラッド) などの単位を使用します。また直流を通さずに交流を通すという性質もあります。リード付きのタイプのほか、表面実装タイプなどがあります。主な役割は以下の3つになります。

| 電圧を安定させる | 充電や放電を行い、電圧の変化を吸収して安定化を図ります。 |

|---|---|

| ノイズを取り除く | 通過する電気の余計なノイズを除去する役割でも使用されます。 |

| 信号を取り出す | 直流を遮断し、周波数成分から必要な信号のみを取り出すことができます。 |

コンデンサの種類

コンデンサには、「セラミックコンデンサ」「電解コンデンサ」「フィルムコンデンサ」「可変コンデンサ」「トリマコンデンサ」などの種類があります。

- セラミックコンデンサ

-

誘導率が高いセラミックを使ったコンデンサです。小型で熱に強く、周波数特性に優れています。主に無線やデジタル回路で使用されます。

- 電解コンデンサ

-

アルミなどの金属と電解質を使ったコンデンサです。極性がありますが容量が大きく、電源回路などに使用されます。

- フィルムコンデンサ

-

誘導体にプラスチックフィルムを使ったコンデンサです。温度による料料変化が小さく、高精度なためオーディオ回路などに使われます。

- 可変コンデンサ

- 容量を任意で変更できるコンデンサです。いつでも容量を変更することができ、ラジオの同調回路などに使用されます。

- トリマコンデンサ

- 可変コンデンサの一種で、回路の微調整などに使用します。可変コンデンサのように頻繁に容量を変更する目的ではなく、組立時にばらつきなどを調整するために用いられ、発振回路や無線回路で使用します。

よく起こる不良の種類と発生要因

半導体パッケージ/コンデンサの製造工程でよく起こる不良の種類とその発生原因について説明します。こちらでは、半導体パッケージ/コンデンサの寸法異常を中心とした不良を紹介します。

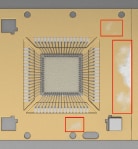

変形

モールド不良による半導体パッケージの膨らみ、端子(リードフレーム、ピン、ランド、ボールなど)の曲がりなどの変形です。モールド不良の原因としては、パッケージ構造自体の問題、金型の問題、封止材(樹脂)の問題、成形技術の問題などが考えられます。端子曲がりは、衝撃などで変形した可能性があります。

傷・汚れ・異物・クラック

半導体パッケージ表面の傷やクラック、汚れや異物の付着などの不良です。原因としては、製造工程での問題、接触や落下といった衝撃が加わっている可能性が考えられます。異物や汚れは、ホコリやチリなどの影響も考えられるのでクリーンルームなど環境の見直しを検討することも大切です。

端子の長さ・ピッチ・幅

端子(リードフレーム、ピン、ランド、ボールなど)の長さ・ピッチ・幅などの寸法検査も重要です。近年の半導体パッケージ・コンデンサは小型化・薄型化が進んでいるので、高い寸法精度が要求されます。

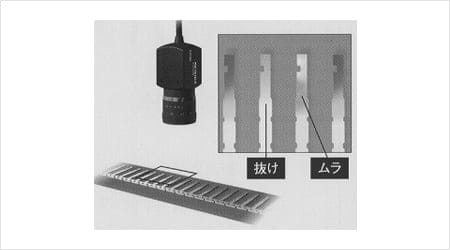

メッキ不良

端子(リードフレーム、ピン、ランド、ボールなど)のメッキ不良は、接点不良などのトラブルを引き起こすので検査が必要です。要因として、端子に汚れやホコリが付着、メッキを行う設備自体のトラブルなどが考えられます。

パッケージのバリ・欠け

リードフレームとパッケージ本体の間に樹脂が残ってしまうことを樹脂バリと呼びます。樹脂バリは、モールディングでの問題が考えられます。そのほかパッケージの欠け・割れなどが発生することもあります。

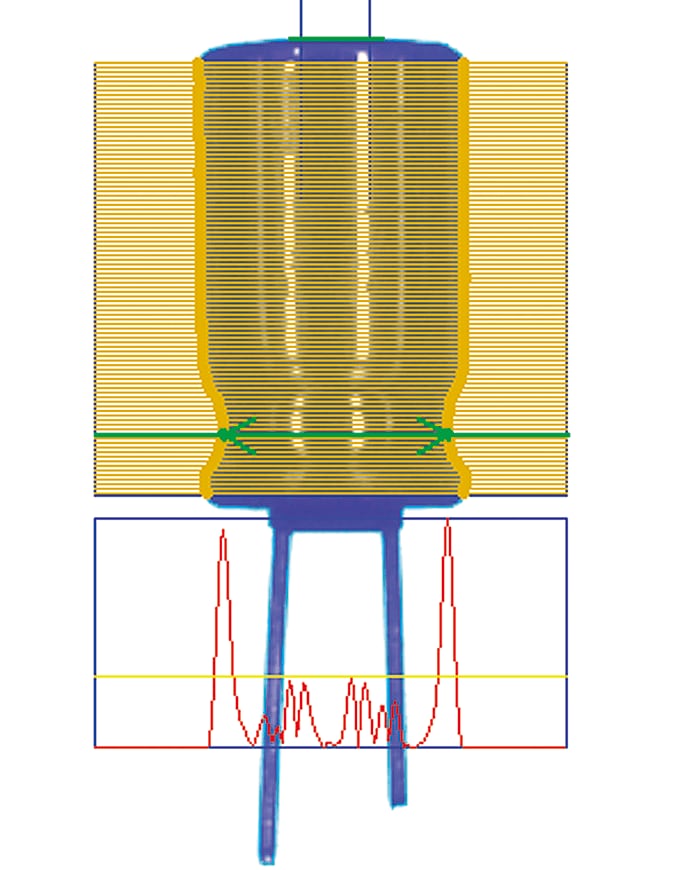

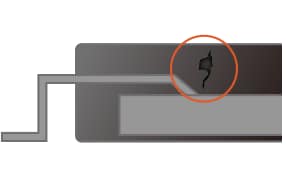

ボイド・ワイヤ変形などの内部不良

-

-

断面図

モールディング時に内部に気泡(ボイド)が発生したり、樹脂に押されてワイヤ(リードフレーム)が変形してしまったり、そのほかチップに亀裂が入るチップクラック、チップが傾いてしまうパドルシフトなどの内部不良が発生することがあります。これらの内部不良は、モールディングに問題があると考えられます。

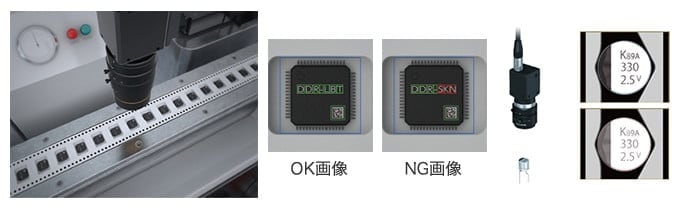

印字スレ・印字違い

半導体パッケージ/コンデンサには、型番や容量などが印字されていますが、インクジェットプリンタやレーザマーカなどの印字設備にトラブルがあると印字スレ・印字間違いが発生します。また、機械的トラブルだけではなく、商品変更・段取り変更時の設定の変え忘れなどの人的要因で印字間違いが発生する可能性もあります。

従来の検査方法

半導体パッケージ・コンデンサの外観検査・寸法検査は、従来は人の手で行っていました。しかし、小型化・薄型化した半導体パッケージ・コンデンサは、ノギスやマイクロメータなどでの測定が困難になり、顕微鏡検査が必要になっています。顕微鏡検査は、オフラインで行う必要があり、手間・時間が非常にかかる検査方法です。また、人による寸法測定は誤差も大きく、ばらつきが発生しやすいという問題があります。

最新画像処理システム検査事例

キーエンスの画像処理システム「CV-Xシリーズ」「XG-Xシリーズ」は、従来の画像センサでは表面の素材感やハレーションの影響を受けて正確な判別が困難だった「モールドの傷」「モールドの膨れ」「リードフレームのメッキの有無」の外観検査を自動化できます。また、OCR(文字認識)にも対応しているので、印字検査・品種検査なども実施可能です。

- 文字認識・印字の濃さなどの検査

-

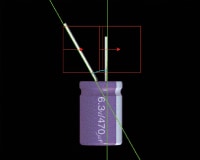

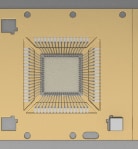

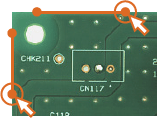

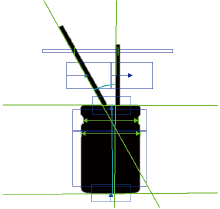

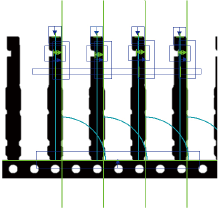

- コンデンサのリード不良検査

-

- 端子のメッキ不良検査

-

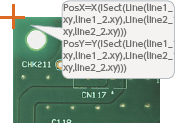

また、従来なら複数のツールと複雑な演算を求められましたが、「CV-Xシリーズ」「XG-Xシリーズ」は複雑な処理をワンクリックで解決する「寸法幾何ツール」を搭載しています。豊富な幾何ツールから必要なものを選ぶだけで設定でき、複雑形状のワークの幾何演算も自由自在です。半導体パッケージ・コンデンサの寸法や変形といった従来なら手間のかかった外観検査も手軽に自動化できます。

豊富な“選ぶだけ”幾何ツール

-

点と点の距離 -

点と直線の距離 -

直線と直線の距離 -

点と円の距離 -

直線と円の距離 -

円と円の距離 -

二点を通る直線 -

二直線の中線 -

二直線のなす角度 -

直線と点の

垂線の交点 -

直線と直線の交点 -

四角形の中心 -

点と点の中点 -

三点を通る円

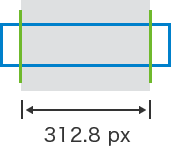

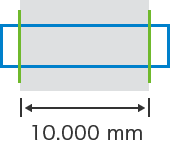

どんな視野でも簡単スケーリング

- スケーリング補正

- 画素数ではなく実寸値で運用したい用途でも、 専用のスケーリング補正設定で簡単に実寸に換算できます。

-

対象物を計測(幅orピッチが選択可能)

-

計測箇所の実寸値を入力

-

実寸に換算して表示

複数の設定と演算の組み合わせが必要

-

左辺の直線を検出する設定を作成 -

上辺の直線を検出する設定を作成 -

演算機能で2直線の交点座標を算出

マウスで指定するだけで設定完了

-

実施したい内容を選択してから -

対象となる直線をマウスで指定するだけで -

カンタン検出!設定済みの他ツールの座標や円・直線も参照可能!

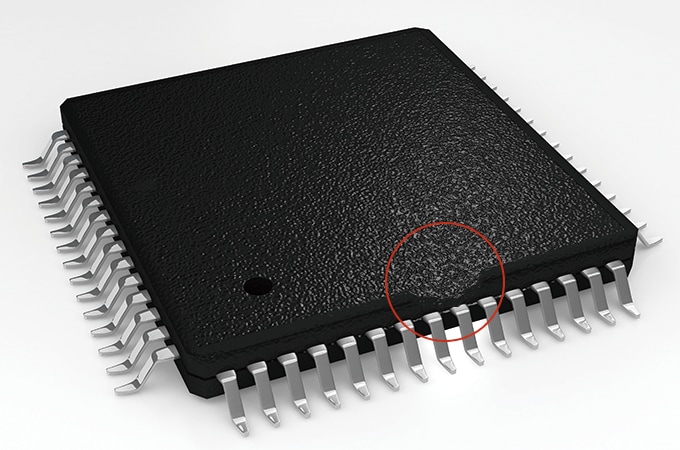

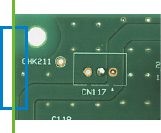

複雑形状ワークの幾何演算も思うがまま

-

コンデンサ -

リードフレーム

まとめ

このページでは、半導体パッケージ/コンデンサの外観検査に必要な基礎知識を説明しました。また、不良の種類や発生原因、外観検査の方法についても説明しました。それらをまとめると、以下の通りです。

- コンデンサにはたくさんの種類があり、用途に応じてセラミックやアルミなど、さまざまな素材が使われている。

- 小型化・薄型化した半導体パッケージ/コンデンサは、顕微鏡検査を行うのが一般的だが時間がかかる。

- キーエンスの画像処理システムなら、表面の素材感やハレーションの影響を受けにくい正確な検査を自動化できる。

ワークによって、外観検査の方法もさまざまです。最適な外観検査を行うには、それらの特徴を知り、正しく検査することが大切です。

このページで紹介した内容や、他のページに記載している外観検査の知識を1冊にまとめた資料「外観検査のすべて」は、下記からダウンロードできます。画像処理システムの導入事例集とあわせてご覧ください。