ウェハ/液晶など微小ワークのクラック

半導体デバイスの材料になる「シリコンウェハ」やディスプレイに使用される「液晶」など、微小ワークのクラックの外観検査について説明します。こちらでは、シリコンウェハ・液晶などの外観検査を行ううえで覚えておくべき基本的な知識、よく起こる不良の種類や発生原因、従来の検査方法と最新画像処理システムを活用した検査事例を紹介します。

製造の概要・基本

シリコンウェハについて

シリコンウェハは、高純度のケイ素(シリコン)を薄く切り出した円盤状の板です。シリコンウェハは、半導体デバイスの材料になり、印刷・撮影技術を駆使して回路を書き込むことで半導体デバイスとして機能します。

シリコンウェハの製造工程

シリコンウェハの製造工程は、主に「単結晶引上工程」「ウェハ加工工程」「特殊加工工程」の3つに分けられます。こちらでは、最も基本的なシリコンウェハの製造工程を紹介します。

- 単結晶引上工程

- シリコンウェハの材料になる「単結晶インゴット」を製造する工程です。シリコンウェハは、純度99.999999999%以上の極めて高純度のシリコンを使用します。そのために多結晶シリコンをホウ酸(B)やリン(P)とともに石英ルツボに入れて溶解させます。溶解したシリコンの液面に種結晶シリコン棒を入れ、回転させながらゆっくりと引き上げると単結晶インゴットが完成します。微量のホウ酸(B)やリン(P)を加える理由は、最終的な半導体の特性を調整するためです。単結晶インゴットの製造方法には、「CZ法(Czochralski=チョクラルスキー法)」「MCZ法(Magnetic field applied Czochralski法)」「FZ法(Floating Zone法)」などがあります。

- ウェハ加工工程

- 単結晶インゴットを切断し、研磨やエッチング、洗浄を行い、円盤状の薄い板にする工程が「ウェハ加工工程」です。単結晶インゴットの直径が均一になるように外周を研削し、内周刃切断機またはワイヤーソーで厚さ1mm程度に切断(スライス)します。切断後は、所定の厚さに仕上げるために粗研磨(ラッピング)し、表面のダメージを取り除くためにエッチング処理を行います。最終的に研磨・洗浄し、シリコンウェハを仕上げます。

- 特殊加工工程

- 研磨した状態のシリコンウェハを「ポリッシュト・ウェハ(PW)」と呼び、利用目的に最適な特性に仕上げるため熱処理などを加えます。特殊加工工程後に回路パターンを転写し、シリコンウェハを切り出してチップ化することで半導体として機能します。

液晶について

テレビやパソコンのディスプレイとして馴染み深い液晶は、1888年にオーストラリアの植物学者ライニツァー氏によって発見されました。液晶は、個体と液体の中間にある物質の状態を指します。その後、液晶に電気的刺激を加えると光の通し方が変わることがわかり、その性質を応用して生まれたのが液晶ディスプレイ(LCD=Liquid Crystal Display)です。

液晶の製造工程

液晶ディスプレイ(LCD=Liquid Crystal Display)は、液晶をガラス基板や被膜、偏光フィルターなどでサンドイッチした構造になっています。その製造工程は、大きく「アレイ工程」「カラーフィルタ工程」「液晶セル工程」「液晶モジュール工程」の4つに分けることができます。液晶の製造工程は、シリコンウェハの半導体回路の製造工程に似ており、成膜、フォトリソグラフィ、エッチングなどの工程を繰り返してガラス基板にアレイをつくります。

- アレイ工程

- ガラス基板に液晶駆動用の透明電極と信号線を形成する工程を「アレイ工程」と言います。アレイとは、液晶を駆動する電気回路機能を持つ基盤を指します。

- カラーフィルタ工程

- カラー表示の3原色「赤」「緑」「青」の着色パターンを形成する工程を「カラーフィルタ工程」と言います。

- 液晶セル工程

- アレイが作り込まれたガラス基板とカラーフィルタ基板を貼り合わせ、その間に液晶材料を封入する工程を「液晶セル工程」と言います。また、液晶セル工程でできたものを「液晶セル」と呼びます。

- 液晶モジュール工程

- 液晶セルに駆動用のドライバICや光源のバックライトユニットを取り付ける工程を「液晶モジュール工程」と言います。

よく起こる不良の種類と発生要因

シリコンウェハや液晶パネルの製造でよく起こる不良の種類とその発生原因について説明します。

変形・反り

製造工程の応力・歪み、熱処理による残留応力などにより、シリコンウェハが変形したり、反りが発生することがあります。

割れ・欠け

シリコンウェハにかかる残留応力は、被膜の剥がれや割れ、欠けを引き起こす原因のひとつです。また、シリコンウェハは非常に薄く、繊細な素材なので小さな衝撃でも割れ・欠けが発生します。

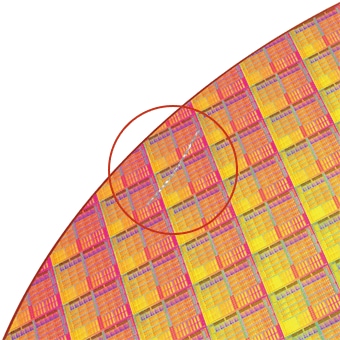

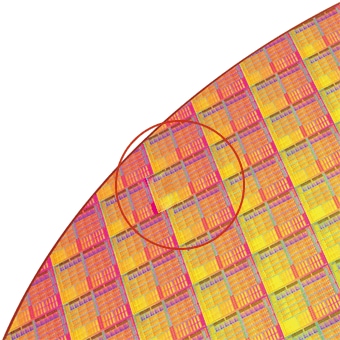

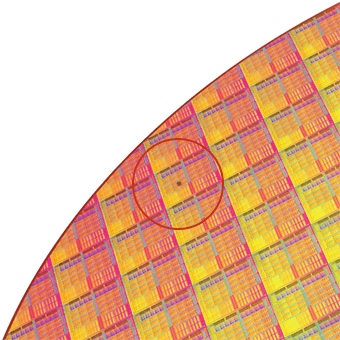

マイクロクラック(傷・亀裂)

製造工程の粗研磨(ラッピング)や搬送の振動などでできる、従来の外観検査では発見しにくい超微細な亀裂を「マイクロクラック」と呼びます。

ダイシング不良(幅・欠け)

1枚のシリコンウェハを分割したチップから半導体デバイスはできています。このシリコンウェハをカットする工程をダイシングと呼びます。ダイシングは、回転刃を用いてシリコンウェハをカットしますが、その際に寸法違い、欠けや割れが発生することがあります。

打痕、異物

空気中のチリやホコリといった異物、衝撃による弾痕なども不良のひとつです。チリやホコリなどの異物は、クリーンルームに問題がある可能性があります。また、打痕などは製造工程や搬送時に衝撃が加わっている可能性があります。

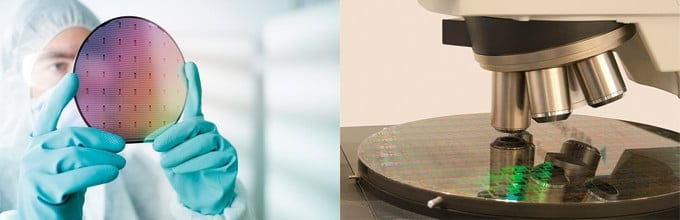

従来の検査方法

シリコンウェハ・液晶などの微小ワークの外観検査は、目視検査での不良発見が難しく、専用検査装置や顕微鏡による検査が必要です。しかし、専用検査装置は導入コストがかかり、顕微鏡検査は手間・時間がかかるという問題点がありました。また、微小な欠陥なので画像センサによる検査も困難でした。

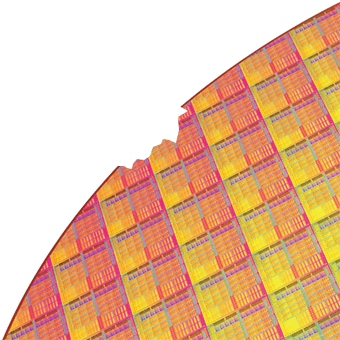

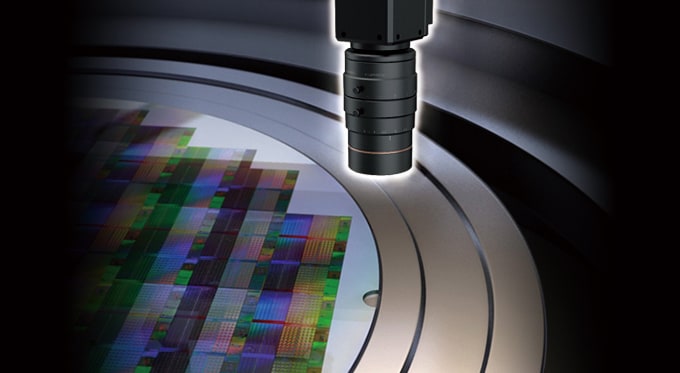

最新画像処理システム検査事例

キーエンスの画像処理システム「CV-Xシリーズ」「XG-Xシリーズ」は、高精細2100万画素カメラを用意し、これまでカメラでは検出困難だったシリコンウェハ・液晶の欠陥も正確に判別可能です。従来なら顕微鏡検査が必要だったパターン欠陥やマイクロクラックのような微細な不良も検知可能です。また、液晶の検査でもトレンドエッジ欠陥モードによりガラス基板の縁に発生する微小な欠陥を高速かつ確実に検出できます。

- ガラス基板の割れ、欠け検査

- OK

-

- NG

-

良品 割れ、欠けなし

まとめ

このページでは、シリコンウェハ/液晶などの検査に必要な基礎知識を説明しました。また、不良の種類や発生原因、外観検査の方法についても説明しました。それらをまとめると、以下の通りです。

- 製造工程の応力やゆがみ、熱処理の影響で製品が変形したり外観不良が発生する。

- シリコンウェハや液晶パネルは微小であり、目視検査での不良発見が難しく専用検査機や顕微鏡による検査が必要。

- キーエンスの画像処理システムなら、高精細カメラの搭載により、シリコンウェハ・液晶の欠陥も正確に判別可能。

ワークによって、外観検査の方法もさまざまです。最適な外観検査を行うには、それらの特徴を知り、正しく検査することが大切です。

このページで紹介した内容や、他のページに記載している外観検査の知識を1冊にまとめた資料「外観検査のすべて」は、下記からダウンロードできます。画像処理システムの導入事例集とあわせてご覧ください。