ピッキング

倉庫・物流センターに保管された商品を集めて出荷する作業「ピッキング」は、主に物流業務で使われている言葉です。近年は、インターネット通販の需要拡大に伴い、ピッキングの負担が大きくなっています。物流業界では、早くからハンディターミナルが導入されていますが、こちらでは代表的な用途としてピッキング作業に絞ってピッキングの基礎知識からハンディターミナルを導入する流れ、運用方法、メリットなどをご紹介します。

ピッキングとは

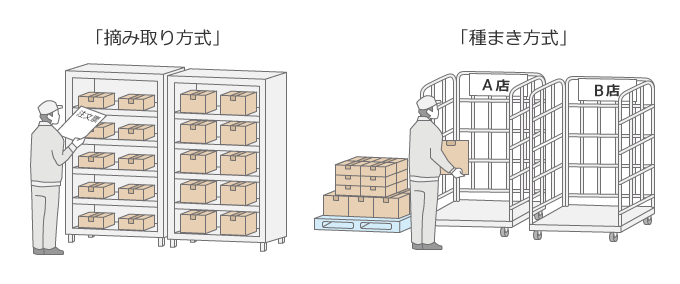

保管場所にある商品を出荷場所に集める作業を「ピッキング」と言います。物流業界では日常的に使われている言葉で、出荷指示書(ピッキングリスト)に記載された内容をもとに品番・数量を確認し、指定の商品を集めます。ピッキングの方法は、主に「摘み取り方式」と「種まき方式」の2種類に分けられます。

摘み取り方式

摘み取り方式は、発送先毎に商品を集め、出荷する方法です。「シングルピッキング」「オーダーピッキング」とも呼ばれ、通信販売など発送先が多く、多種多様な商品を出荷する場合に採用されます。メリットは、発送先ごとに柔軟に対応しやすく、梱包後すぐに出荷できることです。

種まき方式

先に商品をピッキングしておき、荷捌き場で発送先別に分ける方法です。「トータルピッキング」「アソート式」と呼ばれ、発送先が少なく、同じ発送先に対して大量に出荷する場合に採用されます。メリットは、まとめて商品をピッキングするので作業者の移動距離・時間が短く、手間を抑えられることです。

ピッキングの方法と問題点

摘み取り方式・種まき方式ともにピッキングは、作業員が倉庫・物流センター内の棚から商品を探すので人に依存する割合が高く、作業者によってスピードや精度にばらつきが発生しやすいという問題があります。さらにピッキング漏れ・ミスが発生する可能性もあり、出荷前に必ず検品を行う必要などがあり手間でした。

ハンディターミナルでの運用

従来は人の記憶に頼っていたピッキングですが、商品数が増加すれば探す手間も増え、ピッキング漏れ・ミスの可能性も高くなります。また、出荷前にバーコード検査を実施する必要もありました。しかし、ハンディターミナルを導入すれば、これらピッキングの問題を解決できます。

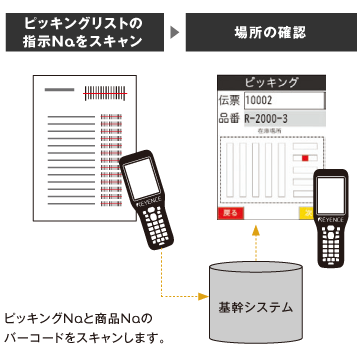

事前に品物とロケーション(棚・列・段)を登録しておき、出荷指示書(ピッキングリスト)にバーコードを記載しておけば、作業者はハンディターミナルで読み込むだけで品物の情報と正確な位置を知ることができます。そしてピッキングする際に品物のバーコードを読み取ることで同時に検品もでき効率的です。また、商品管理の観点でも入出庫管理が確実に行え、正確な在庫管理が実施できます。

ハンディターミナルのメリット

ハンディターミナルを使うことでピッキング作業の効率化が可能です。こちらでは、ピッキング作業にハンディターミナルを導入することで得られるメリットをご紹介します。

商品の場所が確認できるので効率的

出荷指示書(ピッキングリスト)に記載されたバーコードを読み取ることで、商品の詳細や正確な保管場所を確認できます。作業者の記憶・経験に頼ることなく迅速かつ正確なピッキングができるので効率的です。経験問わず同じ作業ができるので人材育成の時間短縮になりコスト削減にも有効です。

ピッキングした商品の照合がすぐできる

ピッキング時に商品のバーコードをスキャンし、ピッキングリストと照合することでOK/NGの判断がその場でできます。従来は出荷前にバーコードを読み取り、最終確認が必要でしたがハンディターミナルを導入することでピッキングと同時に検品が実施できます。

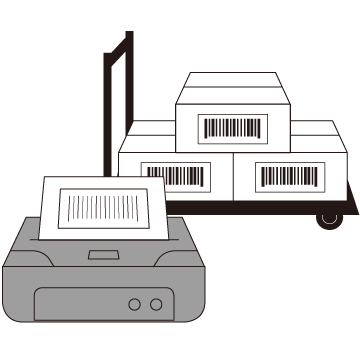

出荷ラベルを発行して即出荷可能

ハンディターミナルは、プリンタを接続すれば出荷ラベルを発行することもできます。そのためピッキングから梱包、出荷ラベルの発行・貼り付けまでがスムーズに行え、ピッキング→出庫→梱包→出荷という流れが効率的になります。