軸と軸受(ベアリング)の潤滑

ここでは、軸とベアリングに発生する摩擦を低減する仕組みと、潤滑の仕組みや潤滑三態、ストライベック曲線について説明します。

軸受を潤滑する目的

運動部分がある機械・装置には原則的に潤滑装置が必要です。軸受(ベアリング)も同様で、軸受を潤滑する目的は、大きく以下の3点です。

- 摩擦面の焼付き防止

- 摩擦面の摩耗量減少による機械寿命の延長および機械精度の維持

- 摩耗面の摩擦力減少による機械駆動エネルギーの節約

潤滑装置は、給油装置と密封装置、潤滑油で構成されていて、それぞれの働きは以下の通りです。

- 給油装置:

- 軸受に潤滑油を供給する装置で、軸受の種類や使用条件によってさまざまな形式のものがあります。近年では、「集中給油装置」が多く使用されています。

- 密封装置:

- 軸受内への異物(ごみ・水分・金属粉など)の侵入を防ぎ、同時に軸受内の潤滑油の漏れを防ぐための装置です。

- 潤滑油:

- 接触している2つの摩擦面に注入する油のことで、摩擦係数を小さくし摩耗の防止、冷却・洗浄・振動/騒音の低減などの効果があります。

潤滑の課題や効果、必要性については、トライボロジー*として古くから研究されています。ここでは、潤滑装置の種類や潤滑の方法について説明します。

- トライボロジー

- 摩擦が与える影響を多面的かつ包括的に考察し評価する取り組み。

給油装置

給油の方法には、「手差し給油」「機力給油(油浴潤滑)」「集中給油」などがあります。「手差し給油」は潤滑油を油差しで給油します。「機力給油(油浴潤滑)」は、機械本体の回転軸またはモーターによって駆動する偏心カムでピストンを作動させ、ピストンのストローク分を給油します。「集中給油」では潤滑油の給油とグリースの給脂を行います。集中給油は、主にグリースの給脂に用いられる給油方法です。そして、それぞれの給油方法には、全損式と反復式(回収式)があります。

「全損式」は潤滑に使用した油を回収しない方式で、手差し給油や集中給油・噴霧潤滑などの方式があります。

「反復式(回収式)」は潤滑に使用した油を循環させて再使用する方式で、機力給油(油浴潤滑)やパッド潤滑・循環潤滑などの方式があります。

給油法の種類と特徴

| 給油方式 | 給油方法 | 適用範囲 |

|---|---|---|

| 手差し給油 | 給油孔から手差し給油器で適時給油する | 低・中速、低荷重(間欠運転機械の軸受、摺動部、開放歯車、チェーン、ワイヤロープ)の機械 |

| 滴下給油 | 点滴形・びん形給油器で一定油量を細孔から常時給油する | 低・中荷重の軸受(周速5m/s以下) |

| 灯心給油 | オイルカップから灯心の毛細管作用を利用して常時給油する | 低・中荷重の軸受(周速6m/s以下) |

| 機力給油 | 機械本体のカムまたはモーターで駆動される小型プランジャポンプの圧力で給油する | 高速、高荷重シリンダー、摺動面、プレスの軸受 |

| 集中給油 | 1台のポンプ・分配弁・制御装置で適量を、正確な間隔と一定圧で給油する | 低・中速、中荷重 |

| 噴霧給油 | オイルミスト発生器でオイルを霧化し、空気と共に配管じから給油する | 高速転がり軸受 |

| オイルエア給油 | 微量の潤滑油を圧縮空気と共に配管から給油する | 工作機械用精密軸受、高速スピンドルなど |

| 給油方式 | 給油方法 | 適用範囲 |

|---|---|---|

| 油浴給油 | 軸受・歯車部分を潤滑油の中に浸す | 低・中・高速軸受、歯車 |

| 飛沫給油 | 回転体でオイルパンの潤滑油を跳ね上げて給油する | 中小型減速機、小型往復動圧縮機、内燃機関 |

| リング・ディスク・チェーン給油 | オイルリングと軸に取り付けたディスクの回転で潤滑油を跳ね上げて給油する | 中速、低・中・高荷重、電動機、ポンプ軸受 |

| パッド給油 | オイルタンクの潤滑油をパッドの毛細管作用で吸い上げて塗布給油する | 低・中荷重の軸受、鉄道車両軸受、クレーン車軸軸受、ドラム軸受 |

| 強制循環給油 | オイルタンク・ポンプ・ろ過器・冷却器・配管系を持つ強制循環方式で、潤滑油は常時循環給油される | 内燃機関、設備機械用(高速、高温、高荷重) |

密封装置

密封装置は、その構造により非接触型と接触型に分けられます。

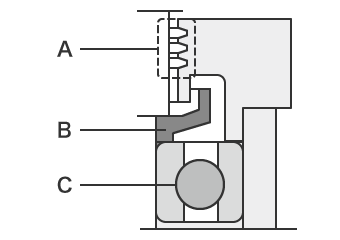

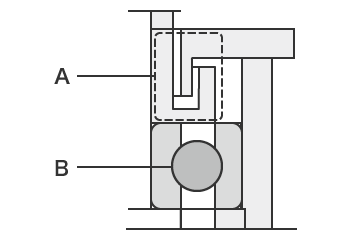

非接触形密封装置(フリンガ・ラビリンス)

軸と接触することがなく、摩擦部分がない密封装置です。遠心力によって油やごみをはね飛ばして空気の流れを起こし、ポンプ作用によって油の漏れやごみの侵入を防ぐ「フリンガ(スリンガ)」や、軸とハウジングとの間に凸凹状のすきま(迷路)を設けた「ラビリンス」などの機構を持ちます。

- A:油溝

- B:フリンガ

- C:ボール

- A:ラビリンス

- B:ボール

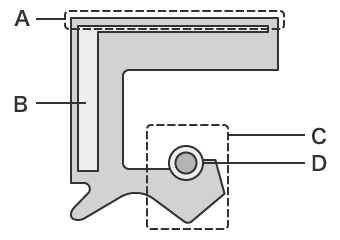

接触形密封装置(オイルシール)

合成ゴムや合成樹脂・フェルトなどの先端を、軸などの回転部と摩擦接触させて密封します。近年では、合成ゴムを用いた「オイルシール」が多く用いられています。

接触形密封装置は、非接触形密封装置と比較して、密封性に優れます。一方、摩擦トルクと温度上昇が大きくなります。また、シールの先端(リップ)と軸との接触界面には潤滑剤が必要であり、通常は軸受の潤滑剤と兼用されます。

- A:外周面

- B:金属環

- C:リップ(ゴム)

- D:ばね(ゴム)

滑り軸受(スライドベアリング)の潤滑

滑り軸受(スライドベアリング)では、軸と面が接触しているため、潤滑作用が軸受の性能に大きく影響します。滑り軸受の回転軸には強度の高い素材を使い、軸受には回転軸より軟らかい材料を使います。これは、軸受の材料には、焼き付きにくさや馴染みやすさが求められるためです。もし、回転軸と軸受が同じ素材(友金:ともがね)であったとしたら、両方が摩耗して溶着しやすい状態になってしまいます。これを避けるには回転軸と軸受の素材に配慮が必要で、さらに潤滑油による潤滑にも注意しなければなりません。

なお、オイルレスベアリングなど、材料に潤滑油を含ませた軸受もあり、これらは電子機器や食品機械など、潤滑油が使えない場面で使用されています。

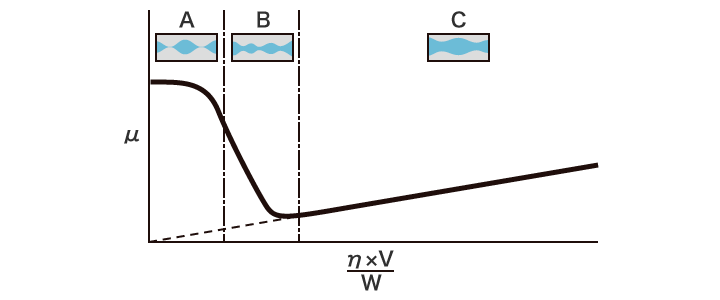

潤滑の状態は、大きく「境界潤滑」「混合潤滑」「流体潤滑」に分類され、軸受には摩擦面に受ける圧力や摩擦に応じた最適な潤滑が必要です。そして、これらは「ストライベック曲線」といわれるグラフで表されます。

境界潤滑

潤滑膜が薄く摩擦面に凹凸があり、油膜が形成されていないときの潤滑状態です。この状態で使用を続けると、回転軸や軸受が過熱し焼き付きが発生する恐れがあります。

たとえば、高負荷時の自動車エンジンのメタル部や摩擦部分の周速度の変化が大きいカムの表面などがこの状態になります。

焼き付きを防ぐため、潤滑材に化学合成オイルを使ったり、鉱物性オイルにテフロン系やボロン系の潤滑剤を添加するなどで、摩擦面を保護することもできます。

混合潤滑

境界潤滑状態に潤滑油が加わり、流体潤滑と境界潤滑が同時に起こっている状態です。潤滑油が加わったとはいえ、まだ十分な潤滑状態ではないので、焼き付きには注意が必要です。

流体潤滑

摩擦面に油膜を挟み、流体膜によって軸と軸受が完全に分離している潤滑状態のことをいいます。摩擦面に働く荷重を油圧で受け止めます。油圧は潤滑油の粘性や圧力、摩擦面に働く流体エネルギーで発生します。流体潤滑は理想的な潤滑状態です。このときの、油膜の厚みは約10ミクロン。摩擦面に潤滑油が、くさびのように入り込むので「くさび効果」ともいわれます。

また、流体潤滑に比べて荷重が大きく、摺動速度が遅くなると、摩擦面に過大な圧力が発生します。その圧力で摩擦面にできたくぼみに潤滑油が入り込んで潤滑している状態を「弾性潤滑状態」といいます。「EHD潤滑(Elastohydrodynamic Lubrication)」ともいい、この潤滑方式は内燃機関の中でも、最も大きな荷重がかかるピストンコンロッド大端部の軸受に利用されています。

ストライベック曲線

ストライベック曲線は、潤滑の状態を表すグラフです。ここで、潤滑の状態である「境界潤滑」「混合潤滑」「流体潤滑」を「潤滑三態」といいます。

ストライベック曲線は潤滑三態を横軸に、摩擦係数を縦軸にとって、その関係を視覚化することができます。

- A:境界潤滑

- B:混合潤滑

- C:流体潤滑

- μ:摩擦係数

ストライベック曲線からは、軸受にかかる荷重、回転軸などの速度、潤滑剤の粘度の関係を読み取ることができ、それらは以下の関係にあります。

ここで、各パラメータは以下の状態を表します。

- W:荷重(大きいと流体潤滑になりにくい)

- V:速度(速いと流体潤滑になりやすい。速すぎると摩擦係数が増大する)

- η:粘度(高いと流体潤滑になりやすい。高すぎると摩擦係数が増大する)