カムのプロファイルを測定する

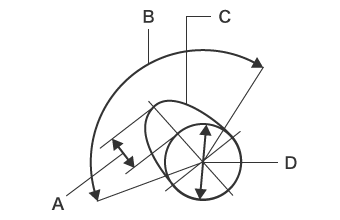

カムのプロファイルとは、板カムの場合、カムの基礎円(ベースサイクル)やリフト量、カムロープ・作用角のことです。また、カムリングの場合は内径を測定します。これらは圧力角や摩擦・リフト量など、性能や耐久性に大きく影響するため、規定の値であることを確認します。

カムは、ねじや歯車といった規格に沿って作られた機械要素と異なり、組み込む機械に合わせて作られる機械要素です。したがって、測定値と設計値(基準値)の照合が必要になります。

- A: リフト量

- B: 作用角

- C: プロファイル

- D: 基礎円

ノギス/マイクロメーターによる板カムの測定

外径または内径を4~8等分しながら2点間測定して測定値を確認します。測定に必要な器具はノギスまたはマイクロメーターだけなので、場所を選ばず手軽に測定できます。

一方、2点間測定なので精度に限界があり、プロファイルのように連続した領域の測定には向かず、測定値は参考値ということになります。また、マイクロメーター測定端子の当て方の違いになど、測定者よる偏差が発生する恐れがあります。

さらに、取得したデータを解析する場合は、データをコンピュータに入力するなどの作業が必要になります。

ダイヤルゲージによる板カムの測定

ダイヤルゲージは、接触式の輪郭形状測定器です。

測定物の表面を触針してトレースすることで、カムのプロファイルを測定することができます。ダイヤルゲージの指針で直接変位量を目視しながら、ひずみゲージ出力で記録器や機械の制御などが可能です。ダイヤルゲージには「てこ式」もあり、一般のダイヤルゲージに比べてコンパクトで、多くの分野で使われています。

カムを1回転させることでプロファイルが測定でき、その値をグラフ化することで作用角を求めることもできます。

一方で、ノギスやマイクロメーター同様に接触式であるため、ごみやほこり、接触圧による誤差には注意が必要です。また、急激な温度変化は結露の原因になり、摺動部の錆びによるスピンドルの動作不良は測定誤差の原因になります。また、測定中にダイヤルゲージを取り付けた保持具が動いて誤差が発生するトラブルも少なくありません。

マイクロメーターによるカムリングの測定

ベーンとローターのクリアランス測定のために、カムリングの内径を内径マイクロメーターで測定します。 4~8等分しながら2点間の測定値を確認するため、全周にわたっての輪郭は測定できません。

画像寸法測定器によるカムやカムリングの測定

画像寸法測定器は、測定対象物をイメージセンサーで捉え、そのデータを画像処理し各部の測定値を算出・表示する非接触測定器です。

照明用のLEDや受光レンズ・撮像素子から画像処理に至るまで、測定に適した工夫が施されています。このため、位置決めやピント合わせなど、測定者の技量による計測誤差はありません。また、操作方法も特別な習熟を必要としないよう配慮されています。

パワーステアリングの油圧ポンプなどに使用されるカムリングは、オイルを吸入し吐出するベーンの動作を規制します。これらを正常に機能させるために高い精度の加工が必要です。画像寸法測定器は、外径寸法はもちろん輪郭度や同軸度など、カムリングの品質管理に必要な測定値を一度の操作で測定できます。

また、他の測定方法に挙げた平面カムの基礎円(ベースサイクル)やリフト量、カムロープ・作用角の測定も簡単な操作で測定することができます。